در دنیای صنعتی امروزه با توجه به اهمیت اندازهگیری و کنترل جریان در صنایع فرآیندی، آگاهی از انواع فلومترها و نحوه عملکرد آنها می تواند به بهبود کیفیت و ایمنی فرآیندها و افزایش بهرهوری کمک کند. کنترل دقیق جریان سیالات به عنوان یکی از ارکان اساسی در مدیریت و بهینهسازی فرآیندهای صنعتی شناخته می شود.

زیرا داشتن اطلاعات دقیق از نرخ جریان سیالات در خطوط لوله نه تنها به افزایش ایمنی کمک می کند بلکه می تواند به کاهش حوادث، بهبود کنترل فرآیند و افزایش راندمان نیز منجر شود. فلومتر به عنوان ابزاری کلیدی در این زمینه، نقش بسیار مهمی در نظارت و کنترل جریان سیالات ایفا می کنند و دادههای حیاتی را برای کنترل فرآیند، مدیریت موجودی و تضمین کیفیت محصولات ارائه می دهند.

این تجهیزات به طور خاص برای اندازهگیری نرخ جریان حجمی یا جرمی طراحی شدهاند و کاربردهای گستردهای در صنایع مختلف دارند. از صنایع شیمیایی و نفت و گاز گرفته تا صنایع غذایی و دارویی، فلومترها به عنوان ابزاری حیاتی برای بهینهسازی فرآیندها و افزایش کارایی سیستم ها مورد استفاده قرار می گیرند.

بنابراین با بهبود دقت، کنترل فرآیندها، کاهش هزینهها و انطباق با استانداردها استفاده از فلومترها به یک نیاز اساسی در صنایع مختلف تبدیل شده است. انتخاب نوع مناسب فلومتر و توجه به نکات نگهداری میتواند به بهینهسازی عملکرد و افزایش کارایی صنایع مختلف کمک کند. هدف از ارائه این مقاله آشنایی با عملکرد، مزایا و معایب انواع فلومترها است تا پس از خواندن این مقاله کاربران بتوانند بهترین فلومتر را بر اساس نیازهای فنی و بودجه خود انتخاب کنند.

فلومتر چیست؟

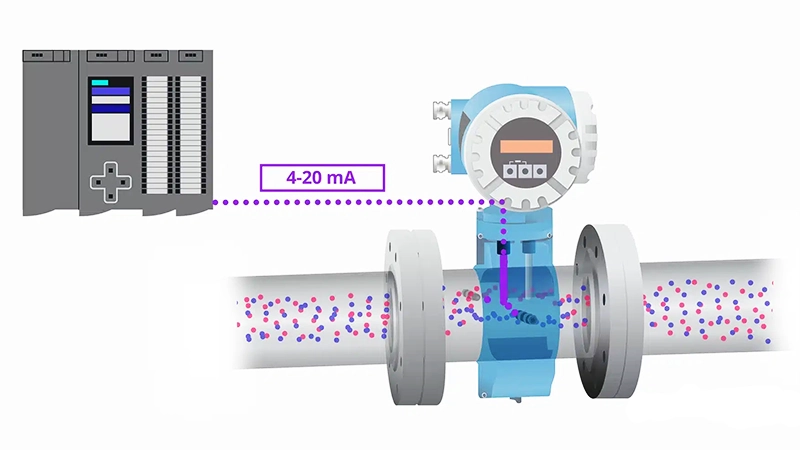

فلومتر (Flowmeter) یکی از تجهیزات مهم و پر مصرف در حوزه ابزار دقیق است که در صنایع فرآیندی برای اندازهگیری جریان جرمی (kg/h) یا حجم (m3/h) سیال عبوری از خط لوله در واحد زمان و ارسال سیگنال 4 تا 20 میلی آمپر متناسب با نرخ جریان به اتاق کنترل مورد استفاده قرار می گیرد.

این تجهیزات به ویژه در اندازهگیری جریان سیالات مایع، گاز و بخار اهمیت زیادی دارند و از نظر اقتصادی و فنی برای بهبود کنترل فرآیندها ضروری هستند. به طور کلی، فلومترها به عنوان تجهیزات اندازهگیری دبی (جریان) عمل میکنند و برای تعیین نرخ جریان جرمی یا حجمی سیال به کار می روند. فلومترها همچنین با نام های دیگری مانند دبیسنج، جریان سنج، کنتور و سنسور جریان نیز شناخته می شوند.

هدف اصلی از خرید فلومتر افزایش دقت، صحت و وضوح اندازهگیری سیالات در صنایع فرآیندی است. فلومترها قادر به اندازهگیری حجم، سرعت و جرم سیال هستند و می توانند با استفاده از محاسبات مختلف اطلاعاتی مانند جریان، فشار مطلق، اختلاف فشار، ویسکوزیته و دما را گزارش دهند. این ویژگی ها به بهینهسازی فرآیندها و افزایش کارایی سیستمهای صنعتی کمک می کند.

جریان یا فلو (Flow)

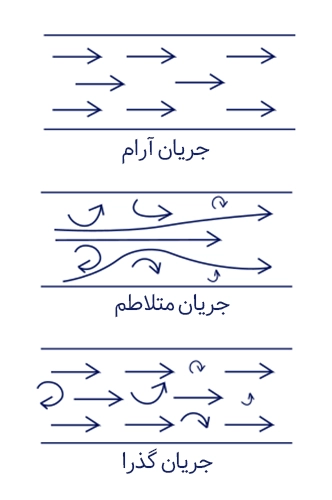

بررسی اندازهگیری جریان نیازمند درک مناسبی از نحوهی حرکت سیال است. سیستمهای ابزار دقیق باید فرآیند سنجش را با در نظر گرفتن پروفایل جریان سیالات انجام دهند. جریان سیالات می تواند الگوهای مختلفی از جمله الگوی آرام، آشفته یا متلاطم، یا ترکیبی از این الگوها داشته باشد. شکل زیر مقایسهای میان جریانهای آرام (Laminar)، متلاطم (Turbulent) و انتقالی (Transitional) ارائه می دهد.

درجه مقاومت اصطکاکی (Frictional resistance) ایجاد شده توسط هر کدام از سه الگو بالا متفاوت است. فلو آرام کمترین مقاومت اصطکاکی را برای فوی سیال ارائه می دهد ولی فلو متلاطم باعث این مقاومت اصطکاکی بسیار بزرگی می شود.

در فلوهای انتقالی میزان گرایش فلو به هریک از الگوهای متلاطم یا آرام معیاری برای تعیین مقدار اصطکاک تولید شده آن تلقی می شود. در ادامه به معرفی شاخصه های مهم جریان می پردازیم:

ویسکوزیته (Viscosity):

ویسکوزیته اندازه گیری مقاومت سیال در برابر جاری شدن است و مایعات مختلف ویسکوزیته متفاوتی دارند. همچنین میتوان گفت ویسکوزیته خاصیتی است که در مشخصات فلو آرام یا متلاطم تاثیرگذار است. دما از عوامل موثر بر ویسکوزیته سیالات است که با افزایش دما ویسکوزیته سیالات کاهش می یابد. یکی از واحدهای اندازه گیری ویسکوزیته سانتی پویز (cP) است.

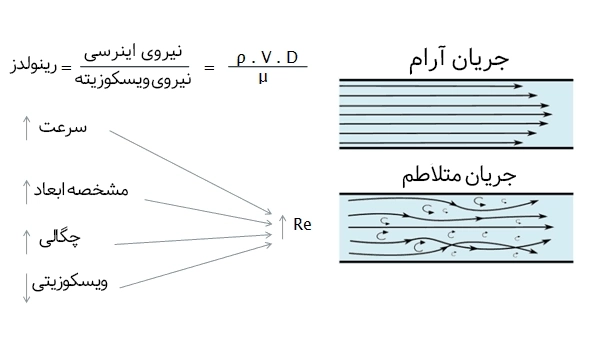

عدد رینولدز (Reynolds Number):

عدد رینولدز (Re) یک کمیت بدون بعد است که در مکانیک سیالات برای پیشبینی الگوهای جریان در موقعیتهای مختلف جریان سیال استفاده میشود. رینولدز رابطه بین نیروهای اینرسی و نیروهای ویسکوز یا چسبنده را در یک سیال را توصیف می کند. هنگامی که عدد رینولدز کمتر از 2000 باشد جریان آرام است و اگر عدد رینولدز بزرگتر از 4000 باشد جریان متلاطم و بین 2000 تا 4000 جریان گذرا یا انتقالی است.

روش اندازه گیری جریان

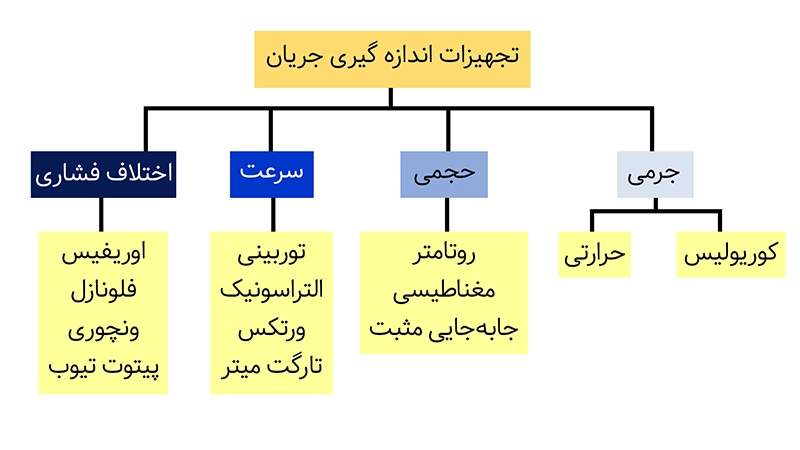

تنوع گوناگون سیالات از نظر مشخصات فیزیکی و شیمیایی در صنعت، نیاز به استفاده از انواع مختلف فلومترها را ایجاد کرده است. فلومترها بر اساس روشهای مختلفی برای اندازهگیری جریان سیالات طراحی شدهاند. این روشها شامل اندازهگیری بر اساس اختلاف فشار، حجم، سرعت و یا جرم میباشند. در ادامه به هر یک از این روشها و ویژگیهای مربوط به آنها اشاره می شود:

1. اندازهگیری بر اساس اختلاف فشار

فلومترهایی که بر اساس اختلاف فشار بین دو نقطه از خط لوله عمل میکنند دارای ساختار و نصب سادهای هستند. این نوع فلومترها به دلیل عدم وجود قطعه متحرک فرسایش کمتری ایجاد میکنند و نگهداری و تعمیرات آنها آسانتر است. با این حال، دقت این نوع فلومترها معمولاً پایینتر از سایر انواع است.

این دسته از فلومترها به دلیل ساختار و عملکرد ساده در بسیاری از کاربردها مورد استفاده قرار میگیرند. فلومترهای اوریفیس، ونچوری، فلو نازل و پیتوت تیوب، جریان سیالات را بر اساس اندازهگیری اختلاف فشار محاسبه میکنند، به طوری که رابطه آن به صورت Q=K*√ ΔP بیان میشود.

2. اندازهگیری بر اساس سرعت

فلومترهای مغناطیسی، ورتکس، توربینی، جابه جایی مثبت و التراسونیک از جمله تجهیزاتی هستند که برای اندازهگیری جریان سیالات بر اساس سرعت Q=A*V طراحی شدهاند. این فلومترها معمولاً دقت بالاتری نسبت به نوع اختلاف فشاری دارند و به همین دلیل، قیمت آنها نیز بیشتر است.

این تجهیزات به دلیل توانایی در اندازهگیری دقیق و قابلیت استفاده در شرایط مختلف در طیف گسترده ای از صنایع کاربرد دارند. از معایب این فلومترها میتوان به ساختار پیچیده، فرسایش و آسیب مکانیکی و تلاطم زیاد در خط لوله اشاره کرد.

تلاطم زیاد در خط لوله میتواند منجر به فرسایش و آسیبهای مکانیکی در تجهیزات و اجزای سیستم شود. این وضعیت میتواند به کاهش عمر مفید تجهیزات، افزایش هزینههای نگهداری و تعمیرات، و در نهایت اختلال در عملکرد کلی سیستم منجر شود.

برای اندازهگیری جریان جرمی توسط فلومترهای حجمی نیاز به دو ترانسمیتر فشار و دما است که تغییرات دما و فشار را در هر لحظه محاسبه کنند. زیرا تغییرات دما و فشار موجب تغییرات چگالی سیال می شود و با ضرب چگالی سیال در جریان حجمی، میتوان میزان جریان جرمی سیال را محاسبه کرد.

3. اندازهگیری بر اساس جرم

فلومترهای جرمی کوریولیس و ترمال مس به عنوان دقیقترین نوع فلومترها شناخته میشوند. این فلومترها جریان سیال را با بالاترین دقت ممکن اندازهگیری میکنند و میزان جریان را مستقل از دما، فشار و چگالی سیال تعیین میکنند.

به همین دلیل، خطاهای اندازهگیری ناشی از تغییرات دما و فشار در سیالات گازی در این نوع فلومترها به حداقل میرسد. این ویژگیها باعث میشود که فلومترهای جرمی در صنایع حساس و دقیق، مانند صنایع نفت و گاز و شیمیایی بسیار مورد استفاده قرار گیرند.

بنابراین از مزایای این روش اندازه گیری میتوان به دقت بسیار بالا، عدم نیاز به جبرانسازی دما و فشار (Flow Compensation) و عدم تاثیر پذیری از تلاطم سیال اشاره کرد. علاوه بر این مزایا فلومترهای جرمی دارای معایبی مانند محدودیت سایز و قیمت گران می باشند.

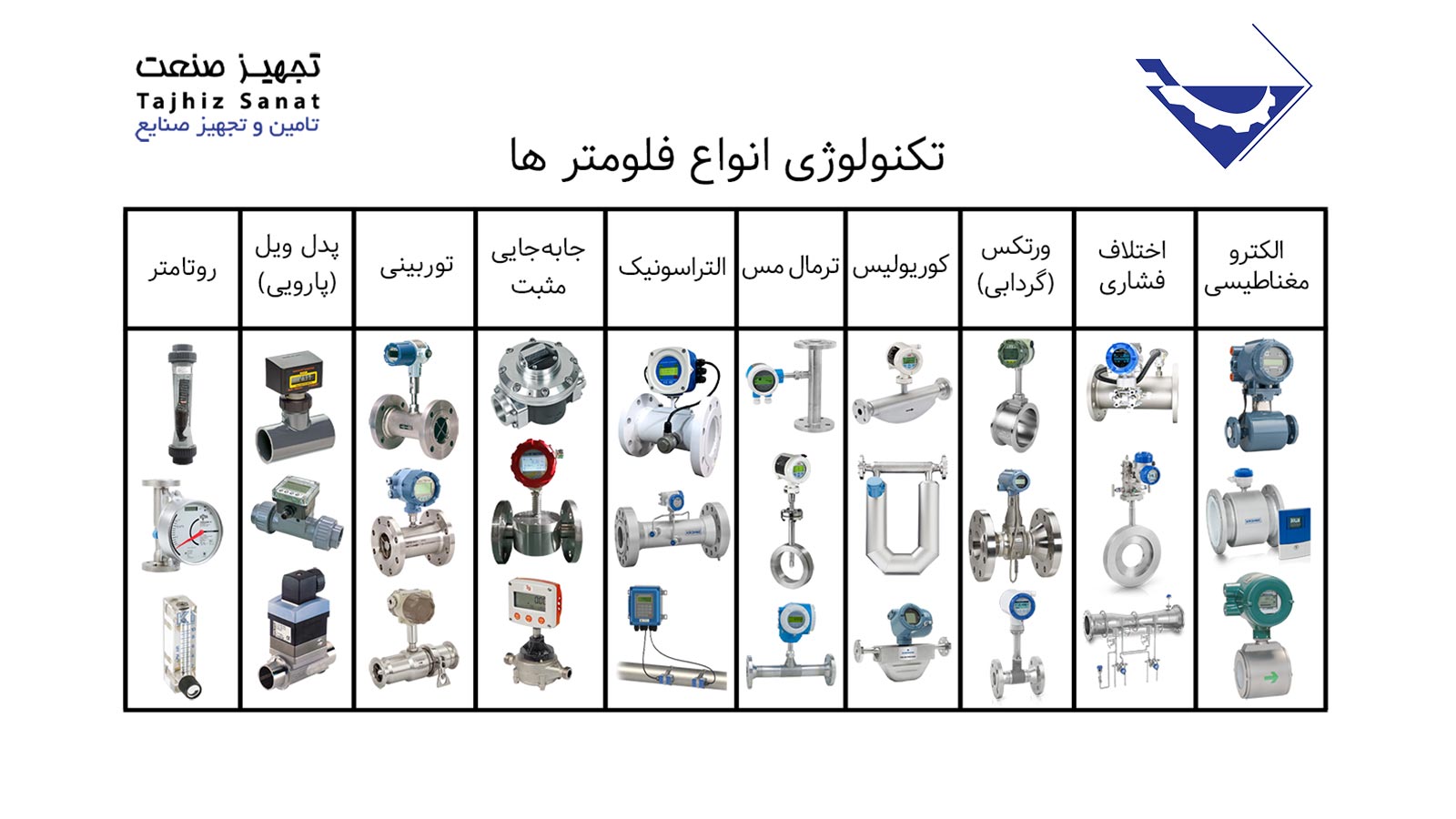

انواع فلومتر

همانطور که پیشتر اشاره شد انواع متنوعی از فلومترها برای کاربرد در صنایع مختلف طراحی و تولید شدهاند. هر یک از این تجهیزات با توجه به مکانیزم و تکنولوژی خاص خود، برای اندازهگیری نوع خاصی از سیال مناسب هستند. با توجه به تصویر زیر در ادامه این مقاله به معرفی انواع فلومترها بر اساس مکانیزم اندازهگیری خواهیم پرداخت.

فلومتر اختلاف فشاری (Differential pressure Flow meter)

فلومتر اختلاف فشاری یا به اختصار DP یکی از انواع پرکاربرد و رایج فلومترهای صنعتی است که دبی حجمی سیالات را با استفاده از محاسبه اختلاف فشار ایجاد شده در مقطع لوله محاسبه می کند. این فلومترها شامل اوریفیس پلیت (Orifice Plate)، ونچوری (Venturi tube)، پیتوت تیوب (Pitot Tube) و فلو نازل (Flow Nozzle) می شوند.

فلومتر اختلاف فشاری دارای مزایایی از جمله فاقد قطعات متحرک، قیمت ارزان تر در مقایسه با سایر فلومترها، نصب در هر جهت، قابل استفاده برای گازها و مایعات و تعمیر و نگهداری آسان است. همچنین لازم به ذکر است که در اعداد رینولدز پایین و زمانی که افت فشار بسیار کم باشد، این تجهیزات دقت مناسبی ندارند.

این فلومترها برای اندازه گیری دبی طیف گسترده ای از سیالات مایع، گازها و بخار به کار می روند و همچنین برای اندازه گیری دبی مبنی بر اختلاف فشار از ترانسمیترهای اختلاف فشار استفاده می کنند.

بنابراین فلومترهایی که المنت اندازه گیری در آنها اوریفیس پلیت، لوله ونچوری یا فلونازل می باشد، همگی با استفاده از محاسبه اختلاف فشار بین دو نقطه در خط میزان فلوی حجمی عبوری سیال را اندازه گیری می کنند.

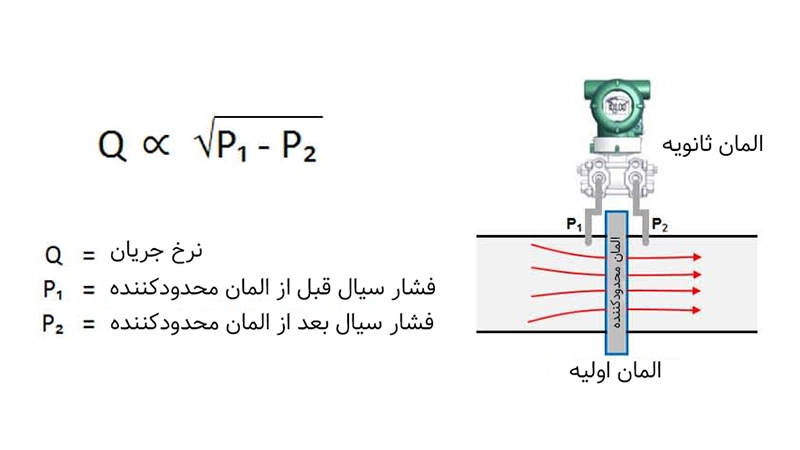

عملکرد فلومتر اختلاف فشاری

اساس کار در فلومترهای اختلاف فشاری یا DP معادله برنولی است در واقع سرعت سیال و فشار با یکدیگر رابطه عکس دارند و با افزایش سرعت سیال عبوری از لوله فشار آن افت پیدا خواهد کرد. سه المنت اصلی برای طراحی یک فلومتر اختلاف فشاری لازم است.

المنت اول (اوریفیس، ونچوری، فلو نازل و …) با ایجاد یک محدودیت در لوله، افت فشار را در سراسر دبیسنج ایجاد میکند و این محدودیت طراحی شده، امکان استفاده از معادله برنولی را برای محاسبه نرخ جریان فراهم میآورد.

تمامی این فلومتر ها با ایجاد یک افت فشار در خط لوله جریان عبوری را اندازه گیری می کنند. مطابق روابط برنولی نرخ سیال عبوری از خط لوله با مجذور اختلاف فشار در بین آن نقاط رابطه ی مستقیمی خواهد داشت. افت فشار توسط یک المنت ثانویه، یعنی ترانمستیر اندازهگیری میشود. المنت سوم شامل اجزای اضافی سیستم مانند لولههای ضربهای و اتصالات می شود.

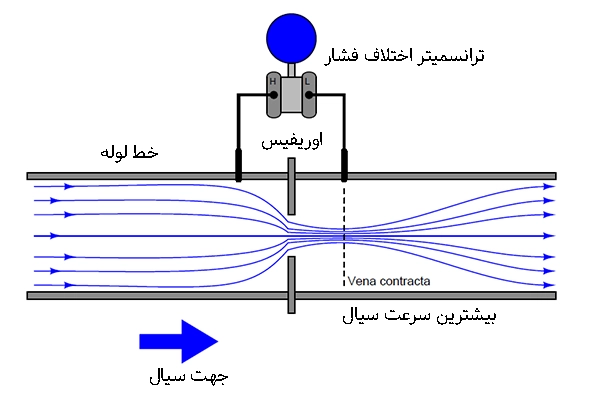

با توجه به تصویر فوق و فرمول دبی حجمی Q=K*√ Δp برای محاسبه جریان مقدار جذر اختلاف فشار در ضریب ثابتی ضرب می شود و توجه نمایید که ترانمسیتر اختلاف فشار دارای جذر گیر (Root Extraction) برای محاسبه ΔP√ و ضرب آن در مقدار ثابت K باشد.

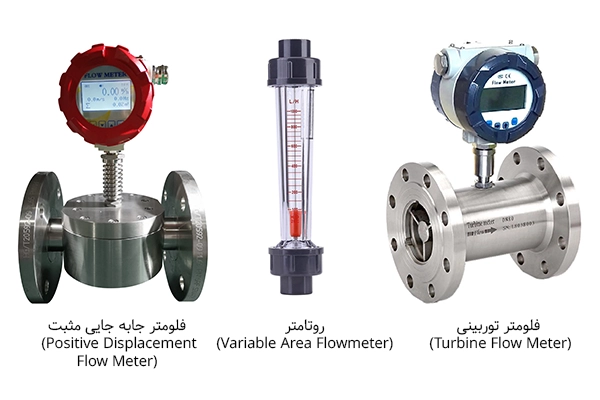

فلومتر مکانیکی (Mechanical Flow meter)

فلومتر مکانیکی یکی از انواع تجهیزات اندازهگیری جریان است که بر اساس اصول مکانیکی و با استفاده از قطعات متحرک، جریان سیالات مختلف (مانند مایعات و گازها) را اندازهگیری میکند. این نوع فلومترها به طور خاص برای تبدیل انرژی جنبشی سیال به حرکت مکانیکی طراحی شدهاند و سپس این حرکت به یک سیگنال قابل اندازهگیری تبدیل میشود.

از جمله این فلومترها میتوان به فلومترهای جابجایی مثبت، توربینی، روتامتر یا فلومترهای سطح متغیر اشاره کرد. یکی از مزایای بارز فلومترهای مکانیکی، عدم نیاز به برق یا منبع تغذیه خارجی است.

این فلومترها به طور مستقل و فقط بر اساس حرکت سیال عمل می کنند، که این ویژگی آنها را برای استفاده در مکان های دور از شبکه برق یا در شرایط خاص بسیار مناسب می سازد. همچنین، طراحی ساده و کاربری آسان این تجهیزات، آنها را به گزینهای محبوب در بسیاری از صنایع تبدیل کرده است.

با وجود مزایای فراوان، فلومترهای مکانیکی دارای معایبی نیز هستند. یکی از مهمترین معایب آنها، وجود قطعات متحرک است که ممکن است با گذشت زمان دچار فرسودگی شوند. این فرسودگی می تواند منجر به نیاز به تعمیر و نگهداری منظم و در برخی موارد تعویض قطعات شود. همچنین، دقت این فلومترها ممکن است تحت تأثیر تغییرات در خواص سیال مانند ویسکوزیته و دما قرار گیرد.

عملکرد فلومتر مکانیکی

در فلومترهای مکانیکی، سیال درون دستگاه جریان مییابد و انرژی جنبشی آن باعث حرکت اجزای مکانیکی میشود. این اجزا میتوانند شامل چرخدندهها، روتورها، پروانهها یا توربینها باشند. حرکت این اجزا به صورت مستقیم با سرعت و حجم جریان سیال ارتباط دارد. به عنوان مثال، در یک فلومتر توربینی، سرعت چرخش توربین به میزان جریان سیال وابسته است و با اندازهگیری این سرعت میتوان جریان را محاسبه کرد.

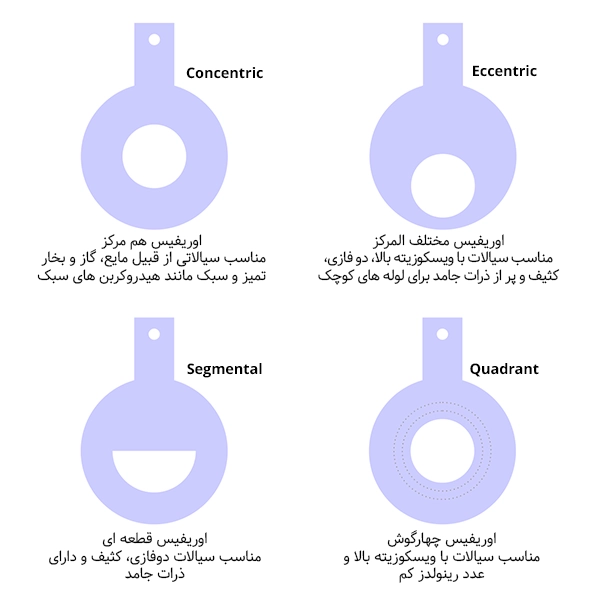

فلومتر اوریفیس (Orifice Flow meter)

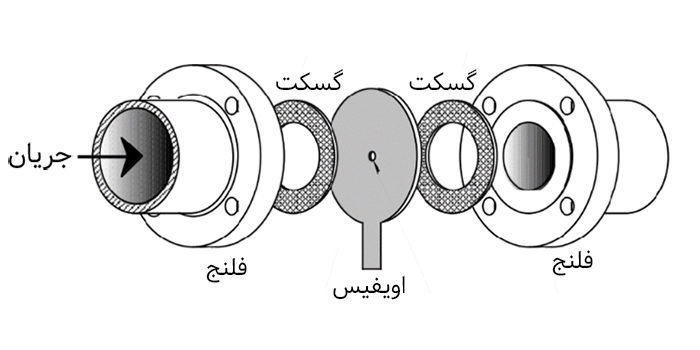

اوریفیس پلیت یکی از ساده ترین انواع فلومترهای اختلاف فشاری است که برای اندازهگیری جریان حجمی سیالات مایع و گاز به کار میرود. این فلومتر به همراه ترانسمیتر اختلاف فشاری (DP) مورد استفاده قرار می گیرد و در صنایع فرآیندی مختلف از اهمیت ویژهای برخوردار است.

اوریفیس از یک صفحه دایرهای شکل تشکیل شده است که در وسط آن یک سوراخ دایرهای هممرکز قرار دارد. این صفحه بهگونهای نصب میشود که دسته آن (Handel) عمود بر جهت جریان سیال قرار گیرد. با عبور سیال از سوراخ اوریفیس، اختلاف فشار بین دو سمت آن ایجاد میشود. این اختلاف فشار بهعنوان معیاری برای محاسبه جریان سیال استفاده میشود.

استفاده از اوریفیس تا سایز 24 اینچ مجاز است، اما برای سایزهای بزرگتر از ۲۴ اینچ، خطای اندازهگیری با این روش افزایش مییابد. نکته قابل توجه این است که در اکثر خطوط لوله مقادیر دما، فشار و چگالی ثابت نیستند و همواره در حال تغییر می باشند. بنابراین روش اندازهگیری با اوریفیس ممکن است با خطا مواجه شود در این موارد، از جبرانساز فلو به منظور جبران این خطاها و تأثیر پارامترهای فوق استفاده میشود.

از جمله مزایای اوریفیس میتوان به سادگی طراحی، عدم وجود قطعه متحرک، تعمیر و نگهداری کم، عملکرد پایدار، قابل اعتماد و عمر طولانی اشاره کرد. همچنین، این فلومتر بهخوبی می تواند در شرایط مختلف عملیاتی و دماهای بالا کار کند. اما در عین حال اوریفیس به دلیل طراحی خود تلاطم و افت فشار بیشتری نسبت به فلومتر ونچوری در سیال ایجاد می کند که ممکن است بر دقت اندازهگیری تأثیر بگذارد.

اوریفیس در طیف گسترده ای از صنایع فرآیندی از جمله نفت و گاز، پتروشیمی، آب و فاضلاب، و صنایع غذایی کاربرد دارد. اوریفیس معمولاً بین مجموعهای از فلنجهای اوریفیس نصب می شود و در یک مسیر مستقیم از لوله صاف قرار می گیرد. این طراحی به جلوگیری از اختلال در الگوهای جریان ناشی از اتصالات و شیرها کمک می کند.

عملکرد فلومتر اوریفیس

اصل عملکرد اوریفیس بر مفهوم دینامیک سیالات و کاربرد معادله برنولی است. همانطور که ذکر شد اوریفیس از ساده ترین انواع فلومترهای اختلاف فشاری است که برای اندازه گیری نرخ جریان حجمی سیالات (مایعات یا گازها) در خط لوله استفاده می شود.

این فلومتر شامل یک صفحه نازک با یک سوراخ در مرکز آن است که بین دو فلنج در یک لوله نصب میشود. هنگامی که سیال از طریق لولهای که به اورفیس پلیت مجهز است عبور میکند، این فلومتر یک افت فشار ایجاد میکند که می تواند اندازهگیری شده و برای محاسبه نرخ جریان مورد استفاده قرار گیرد.

بنابراین هنگامی که سیال به سوراخ اوریفیس میرسد با محدودیتی مواجه میشود که باعث میشود سیال در هنگام عبور از سطح مقطع کوچکتر شتاب بگیرد. طبق اصل برنولی، افزایش سرعت سیال منجر به کاهش فشار می شود. به عبارت دیگر وقتی سیال وارد اوریفیس می شود سرعت آن افزایش یافته و فشار آن کاهش می یابد.

در نهایت فشار در دو نقطه مختلف بالادست (upstream) قبل از ورود سیال به اوریفیس و پاییندست (downstream) بعد از عبور سیال از اوریفیس اندازهگیری می شود.

اختلاف فشار بین دو طرف بالادست و پاییندست اوریفیس پلیت تحت عنوان اختلاف فشار (ΔP) شناخته می شود و توسط یک ترانمسیتر اختلاف فشار تعیین می شود. در نتیجه با محاسبه اختلاف فشار و فرمول دبی حجمی Q=K*√ ΔP نرخ جریان (Q) را میتوان محاسبه کرد.

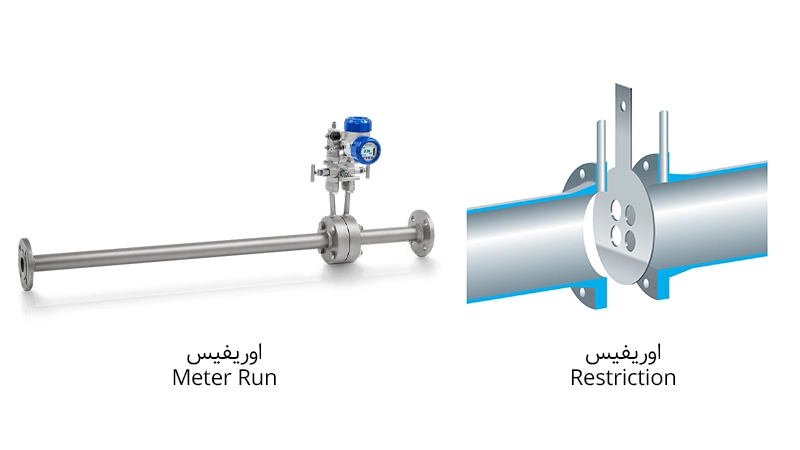

تفاوت اوریفیس Meter Run و Restriction

اوریفیس Meter Run یک تجهیز مناسب برای خطوط لوله با قطر کمتر از 2 اینچ است. این تجهیز بهصورت یک مجموعه کامل طراحی و عرضه می شود که به آن Straight Run نیز گفته می شود. در تصویر زیر دو نمونه اوریفیس Meter Run و Restriction نشان داده شده است.

در این تجهیز، محدودههای بالادست (upstream) و پاییندست (downstream) بهطور پیشفرض در خود مجموعه لحاظ شدهاند. این طراحی باعث می شود که جریان سیال بهطور یکنواخت و بدون اختلال عبور کند و نیازی به نصب تجهیزات اضافی برای آرام کردن جریان در این نواحی نباشد.

اوریفیس Restriction یا به اختصار RO بهمنظور ایجاد اختلاف فشار در خطوط لوله استفاده می شود، اما برای اندازهگیری جریان به کار نمی رود.

یکی از کاربردهای رایج اوریفیس Restriction در خطوط فلر (flare lines) است، جایی که هدف اصلی ایجاد یک اختلاف فشار مناسب برای ایمنی و کنترل فرآیند است. در این موارد، اندازه گیری جریان ضروری نیست و تنها ایجاد اختلاف فشار کافی است.

نکات نصب اوریفیس پلیت

دقت در جهت نصب اوریفیس بسیار مهم است زیرا نصب نادرست میتواند منجر به خطاهای قابل توجهی در اندازهگیری و کنترل جریان شود. هنگام نصب اوریفیس رعایت محدوده up stream و down stream نسبت به سایز خط لوله،قطر اوریفیس و نوع تپ گیری الزامی است. برخی از نکات مهم نصب اوریفیس عبارتنداز:

جهت نصب:

اوریفیس باید بهگونهای نصب شود که جریان سیال بهطور مستقیم از سمت ورودی به سمت خروجی عبور کند. نصب برعکس یا نادرست میتواند باعث ایجاد اختلال در جریان و در نتیجه خطای اندازهگیری شود.

نصب برای سیالات مایع:

در صورتی که سیال فرآیندی مایع باشد، اوریفیس باید در حالت 45 درجه نصب شود و بهطور عمودی به سمت پایین (vertical downward) قرار گیرد. این کار از تجمع رسوبات در خط لوله جلوگیری کرده و خطر مسدود شدن یا چوک شدن را کاهش می دهد.

نصب در لولههای عمودی:

اگر اوریفیس در لولههای عمودی نصب شود و سیال مایع باشد، باید جهت حرکت سیال از پایین به بالا باشد. این بهدلیل جلوگیری از تجمع هوا یا گاز در بالای لوله است. در مورد سیالات گازی، جهت حرکت سیال باید از بالا به پایین باشد تا از مشکلات ناشی از انباشتگی گاز جلوگیری شود.

فاصلههای نصب:

فاصله بین آخرین تجهیز نصبشده تا اوریفیس (upstream) باید بین 6D تا 50D باشد، که D قطر لوله است. این فاصله به ایجاد یک جریان یکنواخت و کاهش اختلالات کمک میکند. همچنین، فاصلهای که برای آرام شدن جریان بعد از اوریفیس (downstream) نیاز است معمولاً 5D در نظر گرفته می شود.

استفاده از یکنواختکننده جریان:

در صورتی که فضای کافی برای آرام کردن جریان در واحد پایپینگ وجود نداشته باشد، میتوان از یکنواختکننده جریان (Flow Conditioner) یا صافی جریان (Straightener) استفاده کرد. این تجهیزات به بهبود الگوی جریان کمک کرده و از نوسانات و اختلالات در اندازهگیری جلوگیری می کنند.

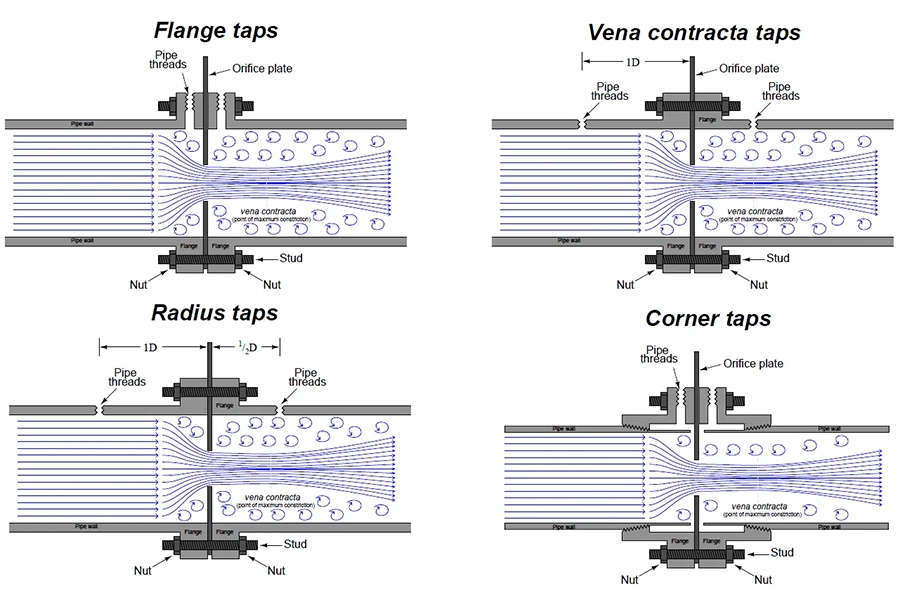

محل قرار گرفتن تپ های فشار

اختلاف فشار ایجاد شده در سیال توسط محدودیت جریان با استفاده از قرار گرفتن اوریفیس در خط لوله توسط تپ های فشار قرار گرفته در بالا دست و پایین دست اوریفیس اندازه گیری می شود.

محل قرار گرفتن تپ های (Tap) فشار عاملی مهم در اندازه گیری جریان به این روش است. قرار گرفتن مناسب باعث اندازه گیری دقیق اختلاف فشار و در نتیجه دقت در نرخ فلوی تعیین شده می شود. در تصویر زیر انواع تپ گیری یا انشعاب گیری از اوریفیس مشاهده می شود.

نقطه ای که در آن جریان کمترین سطح مقطع و فشار استاتیک را دارد Vena contracta نامیده می شود. با توجه به اینکه در این نقطه بیشترین اختلاف فشار وجود دارد بهترین محل برای گرفتن تپ فشار است. اما قسمتی که در پایین دست این نقطه قرار دارد به شدت ناپایدار است. بنابراین با قراردادن تپ پایین دست در این محل دقت اندازه گیری کاهش می یابد.

برای استفاده از تپ لوله ای (Pipe taps) تپ فشار پایین باید 8 برابر قطر داخلی لوله با اوریفیس فاصله داشته باشد و برای استفاده از تپ های فلنجی (Flange taps) تپ ها در داخل فلنج ایجاد شده و هر دو یک اینچ با اوریفیس فاصله دارند. در هنگام استفاده از Vena contracta تپ فشار بالا به اندازه قطر داخلی لوله با اوریفیس فاصله دارد و تپ فشار پایین در نقطه ای با کمترین فشار (Vena contracta) قرار می گیرد.

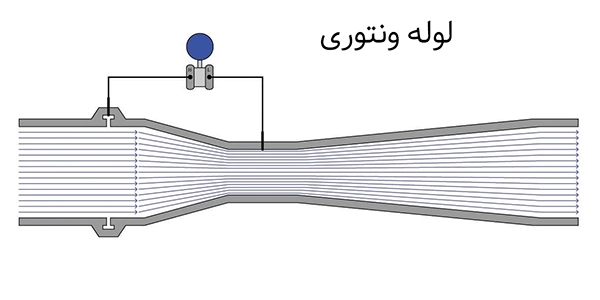

فلومتر لوله ونچوری (Venturi Flow meter)

یکی دیگر از انواع فلومترهای اختلاف فشاری است که جهت اندازه گیری جریان حجمی سیال در لولهی حامل سیال قرار میگیرد. فلومترهای ونچوری نیز همانند اوریفیس یک محدودیت و تنگی در مسیر جریان عبوری قرار می دهند.

لوله ونچوری تجهیزی قابل اعتماد با کاربری آسان و دارای تعمیر و نگهداری کم است و بهویژه برای اندازهگیری مایعات و گازهای تمیز مناسب میباشد. از مزایای اصلی لوله ونچوری در مقایسه با سایر فلومترهای اختلاف فشاری میتوان به بازیابی فشار بیشتر و نیاز کمتر به لولههای بالادست و پاییندست اشاره کرد.

این فلومتر در موقعیت هایی که نیاز به بازیابی فشار بالایی وجود دارد، مورد استفاده قرار می گیرد. استفاده از لوله ونچوری در صنایع مختلف هیچ محدودیتی از نظر نوع سیال ندارد. تنها نکتهای که باید در نظر گرفته شود این است که سیال نباید حاوی جامدات بزرگ یا مواد متخلخل باشد، زیرا در این صورت قسمت گلویی لوله به مرور زمان مسدود شده و جریان از آن عبور نخواهد کرد.

عملکرد فلومتر لوله ونچوری

مکانیزم یک لوله ونچوری نیز مبتنی بر مفاهیم دینامیک سیالات است که توسط معادله برنولی بیان می شود. یک لوله Venturi برای اندازه گیری نرخ جریان سیالات از سه بخش اصلی ورودی (قطر بزرگتر)، گلوگاه (باریکترین قطر) و خروجی (قطر وسیعتر) تشکیل شده است.

هنگامی که سیال از طریق لوله ونچوری جریان می یابد، از طریق بخش ورودی وارد می شود که با قطر بزرگتر مشخص می شود. در این مرحله سیال با سرعت نسبتاً کم حرکت می کند. با رسیدن سیال به گلوگاه یا بخش منقبض قطر لوله کاهش می یابد.

بر اساس معادله برنولی، با افزایش سرعت سیال، فشار استاتیک کاهش می یابد و باعث ایجاد اختلاف فشار بین بخش ورودی و گلوگاه می شود. فشار در گلوگاه کمتر از ناحیه ورودی با قطر وسیع تر است. برای اندازه گیری اختلاف فشار معمولا تپ فشار بالا در فاصله ی نصف قطر لوله و در بالادست مخروطی ورودی و تپ فشار پایین در وسط گلوگاه قرار می گیرد. در نهایت می توان نرخ جریان را با استفاده از اختلاف فشار (ΔP) اندازه گیری کرد.

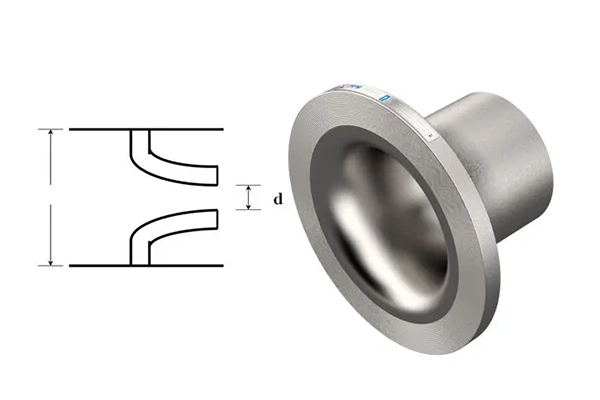

فلو نازل (Flow Nozzle)

فلومتر نازل از انواع تجهیزات اندازه گیری جریان بر اساس رابطه برنولی و اختلاف فشار است که برای کاربرد با سیالات غیر چسبناک با سرعت بالا مناسب می باشد. همچنین در کاربردهایی با فضای محدود که در آن عناصر اولیه با ورودی و خروجی استاندارد نمی توانند استفاده شوند ایده آل می باشند.

آنها به دلیل قابلیت اطمینان، دوام و نیازهای تعمیر و نگهداری پایین در مقایسه با انواع دیگر دبی سنج ها شناخته شده اند. در یک خط لوله با اندازه یکسان، با دبی برابر و نسبت بتای یکسان، میزان افت فشار ایجاد شده در فلومترهای نازل بین اوریفیس و ونچوری متفاوت است. به عبارت دیگر، میزان افت فشار در نازلها بیشتر از ونچوری و کمتر از اوریفیس است.

در کاربردهای اندازه گیری فلوی بخار آب و دیگر سیالات پر سرعتی که میتوانند باعث فرسایش و خطای اندازه گیری شوند فلونازل مناسب ترین فلومتر است. فلونازل ها میتوانند مانند ونچوری برای سیالات دوغاب نیز مورد استفاده قرار گیرند.

عملکرد فلو نازل

فلو نازل یک المان محدود کننده جریان است که از یک ورودی با انحنای بیضی و یک گلوگاه استوانه ای تشکیل می شود و مساحت فلو نازل در گلویی آن حداقل است. این فلومتر بین فلنج های لوله حامل سیالی که نرخ جریان آن اندازه گیری می شود قرار می گیرد. با عبور سیال از درون فلونازل با توجه به محدودیت ایجاد شده در مسیر، سرعت آن افزایش و فشار آن کاهش می یابد.

برای اندازه گیری اختلاف فشار استاتیک ایجاد شده توسط فلونازل معمولا تپ فشار بالا را در فاصله یک برابر قطر لوله در بالا دست و تپ فشار پایین را در فاصله نصف قطر لوله در پایین دست ورودی نازل قرار می دهند.

در نتیجه ترانسمیتر اختلاف فشار تفاوت فشار بالا (High) و پایین (Low) را اندازه گیری می کند که توسط آن نرخ جریان عبوری از خط لوله محاسبه می شود.

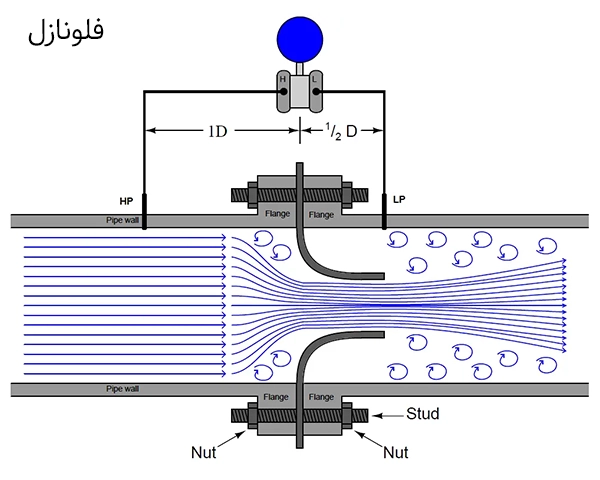

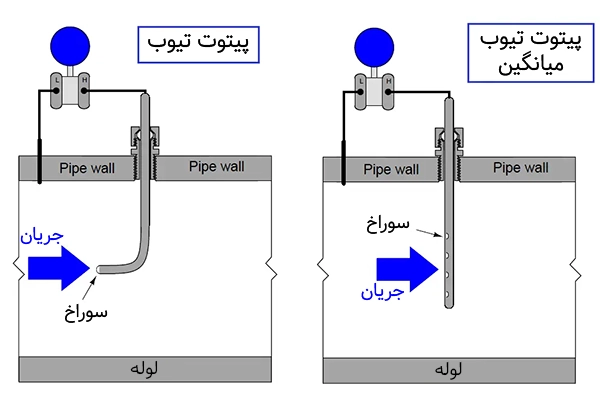

فلومتر پیتوت تیوب (Pitot Tube Flow meter)

فلومتر پیتوت تیوب از دیگر انواع فلومترهای اختلاف فشاری است که با استفاده از اختلاف فشار کل (استاتیک و دینامیک) و فشار استاتیک بر اساس اصل برنولی، جریان حجمی سیالات مختلف را اندازهگیری می کند. این تجهیزات برای سیالات گاز و بخار کاربرد بیشتری دارند زیرا مایعات و سیالاتی که دارای ناخالصی هستند موجب بسته شدن سوراخ های لوله می شوند.

فلومتر پیتوت تیوب میانگین گیر (Averaging pitot tube) نصب آسان تری نسبت به سایر فلومترهای اختلاف فشاری دارد. این فلومتر مقرون به صرفه برای کاربردهای مختلف مناسب است. همچنین با افت فشار باقیمانده کم و قابلیت جریان دو جهته (Bi-directional) برای آب، آب دریا، میعانات، آب خنککننده، نفت خام، بخار اشباع و فوقگرم، نیتروژن، گازهای احتراقی، هوای تهویه و بسیاری از مایعات و گازهای دیگر ایدهآل است. همچنین، میتوان از آن برای گازهای پر از گرد و غبار در دماهای بالا استفاده کرد.

مزایای فلومتر لوله پیتوت شامل نصب و راه اندازی آسان با حداقل نیازهای تعمیر و نگهداری، قیمت مقرون به صرفه، مناسب برای سیالات مختلف از جمله هوا، آب و گازها، دوام بالا، بدون قطعات متحرک و کاهش فرسایش می شود. اما این فلومتر حساس به تغییرات چگالی سیال (تغییرات دما و فشار) است و برای اندازه گیری دقیق به طول لوله مستقیم در بالادست و پایین دست نیاز دارد.

عملکرد فلومتر پیتوت تیوب

فلومتر لوله پیتوت بر اساس اصل اندازه گیری اختلاف فشار برای تعیین نرخ جریان حجمی سیال عمل می کند. لوله پیتوت تفاوت بین فشار استاتیک و فشار کل (فشار استاتیک به اضافه فشار دینامیکی) سیال را اندازه گیری می کند.

فلومتر پیتوت تیوب معمولاً از یک لوله L شکل تشکیل شده است که فشار کل (فشار استاتیک + دینامیک) را هنگامی که سیال به لوله برخورد می کند اندازه گیری می کند. اما فلومتر پیتوت تیوب میانگین گیر با توجه به شکل زیر دارای سوراخ هایی روی بدنه لوله است.

در نهایت این اختلاف فشار بین فشار بالا (HP) و فشار پایین (LP) با استفاده از ترانسمیتر اختلاف فشار اندازه گیری شده و به کمک آن جریان محاسبه می شود. در سیالات گاز و بخار با اضافه کردن یک ترانسمیتر فشار و ترانسمیتر دما با سنسور PT100 نرخ جریان جبرانسازی شده و فلومتر قادر به اندازه گیری جریان جرمی (جریان حجمی ضربدر چگالی سیال) نیز خواهد بود.

فلومتر آنوبار (Annubar) نیز از نظر ساختاری مشابه فلومتر پیتوت تیوب است با این تفاوت که روی لوله آن چندین سوراخ وجود دارد و چندین بار فلوی سیال را اندازه گیری کرده و در نهایت از این فلوها میانگین می گیرد. بنابراین در فلومتر آنوبار دقت اندازه گیری بالاتر از فلومتر پیتوت تیوب خواهد بود.

فلومتر مغناطیسی (Magnetic Flow meter)

فلومترهای مغناطیسی که به نامهای جریان سنج الکترومغناطیسی یا مگمتر نیز شناخته میشوند، به دلیل ویژگیها و مزایای خاص خود، انتخاب مناسبی برای اندازهگیری دبی مایعات می باشند. قبل از خرید فلومتر مغناطیسی باید توجه داشته باشید که این نوع فلومتر برای اندازه گیری جریان حجمی مایعات با خاصیت هدایت الکتریکی (رسانا) طراحی شده است.

به عنوان نمونه می توان به مایعاتی مانند آب (آشامیدنی و فاضلاب)، اسیدها، مواد قلیایی و دوغاب اشاره کرد. فلومترهای مغناطیسی بیشترین کاربرد را در صنایع غذایی و دارویی دارند، زیرا این صنایع به دقت و عدم تداخل در خواص مایعات نیازمندند. همچنین، در صنایع معدنی این فلومترها به دلیل توانایی اندازهگیری دقیق دبی دوغاب خورنده و مخلوط شن و آب بسیار مورد استفاده قرار میگیرند.

برای جلوگیری از اتصال کوتاه الکتریکی در فلومترهای مغناطیسی، در بخش داخلی لوله اندازهگیری از یک لاینر یا آستری استفاده میشود. این لاینر معمولاً از موادی مانند تفلون، الاستیک و سایر مواد عایق تولید میشود و انتخاب آن بستگی به دمای سیال و خواص شیمیایی آن دارد.

این فلومترها معمولاً به دلیل ویژگیهایی مانند انسداد کمتر، قیمت مقرون به صرفه، قابلیت اندازهگیری دو جهته و دقت بالا در اندازهگیری جریان حجمی انتخاب میشوند. علاوه بر این تنوع گستردهای از مواد آستر یا لاینر، گزینههای مختلف الکترود و اندازههای خط، امکان استفاده در انواع مختلف کاربردهای فرآیندی را فراهم میکند.

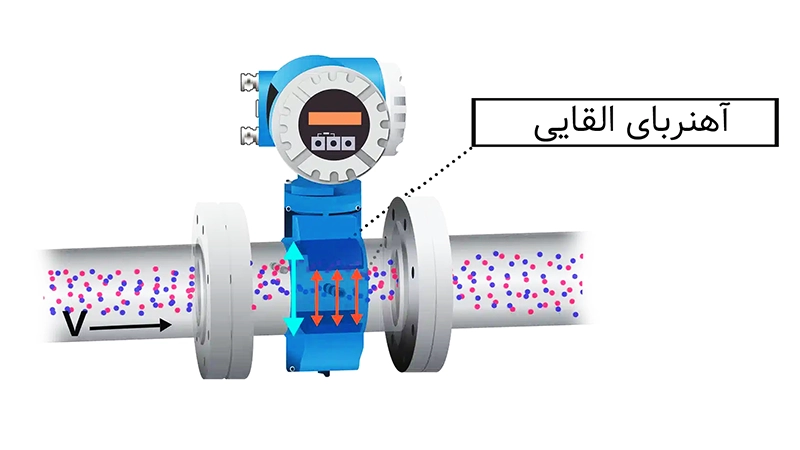

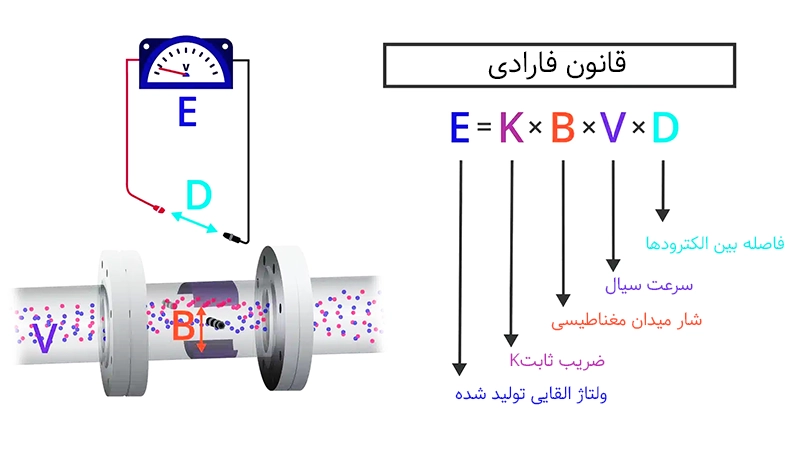

عملکرد فلومتر مغناطیسی

فلومتر مغناطیسی بر اساس قانون القای فارادی عمل میکند که به صورت ریاضی به شکل E=k⋅B⋅D⋅V تعریف میشود. در این معادله، ولتاژ القایی E بهطور مستقیم با سرعت V سیالی که در میدان مغناطیسی B در حال حرکت است، متناسب است.

بر اساس قانون فارادی، هرگاه یک میله فلزی در داخل یک میدان مغناطیسی حرکت کند، ولتاژ الکتریکی القا میشود. عبور ذرات باردار سیال از درون میدان مغناطیسی ایجاد شده توسط سیمپیچهای داخل این فلومتر، ولتاژ الکتریکی تولید میکند. شدت این ولتاژ بهطور مستقیم با سرعت جریان سیال مرتبط است و برای اندازهگیری دبی حجمی سیال مورد استفاده قرار میگیرد.

به عبارت دیگر ولتاژ القایی از طریق مدار الکترود به ترانسمیتر منتقل میشود و سپس ترانسمیتر این ولتاژ را به یک سرعت جریان قابل اندازهگیری تبدیل میکند. دبی حجمی سیال نیز با استفاده از این سرعت مشخص و مساحت مقطع لوله محاسبه میشود.

در شرایطی که چگالی مایع در طول فرآیند ثابت باقی بماند (مانند آب)، میتوان به سادگی دبی حجمی را به دبی جرمی تبدیل کرد. (دبی حجمی * چگالی = دبی جرمی)

فلومترهای مغناطیسی برای کاربرد در صنایع مختلف از جمله خمیر و کاغذ، فلزات و معادن، آب و فاضلاب، مواد غذایی و آشامیدنی، صنایع شیمیایی و پتروشیمی، و نفت و گاز مناسب هستند. طراحی این فلومترها به گونهای است که هیچ گونه انسدادی در لوله ایجاد نمیکند، بنابراین قابلیت استفاده در طیف وسیعی از کاربردها از جمله مایعات تمیز و بهداشتی گرفته تا دوغابها و سیالات بسیار خورنده یا ساینده را دارند.

فلومتر توربینی (Turbine Flow meter)

فلومتر توربینی از دقیق ترین انواع فلومترهای مبنی بر سرعت است که با استفاده از یک مکانیزم کاملاً مکانیکی قادر به اندازهگیری جریان سیالات مایع و گاز از طریق چرخش پرههای توربین میباشد.

این فلومترها در صنایع مختلف برای اندازهگیری دقیق و قابل اعتماد جریان حجمی انواع مایعات، گازها و بخارات در لولهها، از جمله هیدروکربنها، مواد شیمیایی، آب، مایعات برودتی، هوا و گازهای طبیعی و غیره استفاده میشوند.

فلومتر توربینی برای سیالات با ویسکوزیته پایین و متوسط، سیالات تمیز و بدون رسوب و ذرات جامد مناسب است و تا سایز 8 اینچ در صنایع مختلف مورد استفاده قرار میگیرد. شایان ذکر است که فلومترهای توربینی بهدلیل دقت بالا و قیمت مناسب، جایگزین مناسبی برای فلومترهای جرمی محسوب میشوند.

بهدلیل تلاطم ایجاد شده پس از عبور سیال از توربین، استفاده از استریتنر (Straightener) برای فاصله کمتر از 5D تا 10D بلافاصله بعد از توربین الزامی است. همچنین، پس از عبور سیال از زانویی یا تجهیزاتی که باعث ایجاد تلاطم میشوند، برای آرام کردن سیال قبل از ورود به توربین، استفاده از صافی یا استریتنر توصیه میشود.

این روش اندازهگیری برای سیالاتی که دارای ناخالصی و ویسکوزیته بالا هستند، مناسب نیست و برای محاسبه دقیق دبی در کل خط لوله، باید خط کاملاً پر باشد. در شرایطی که سرعت سیال بسیار بالا باشد، استفاده از فلومتر توربینی مناسب نخواهد بود. حداقل فاصله بالادست برای فلومتر توربینی 20D و حداقل فاصله پاییندست 5D است.

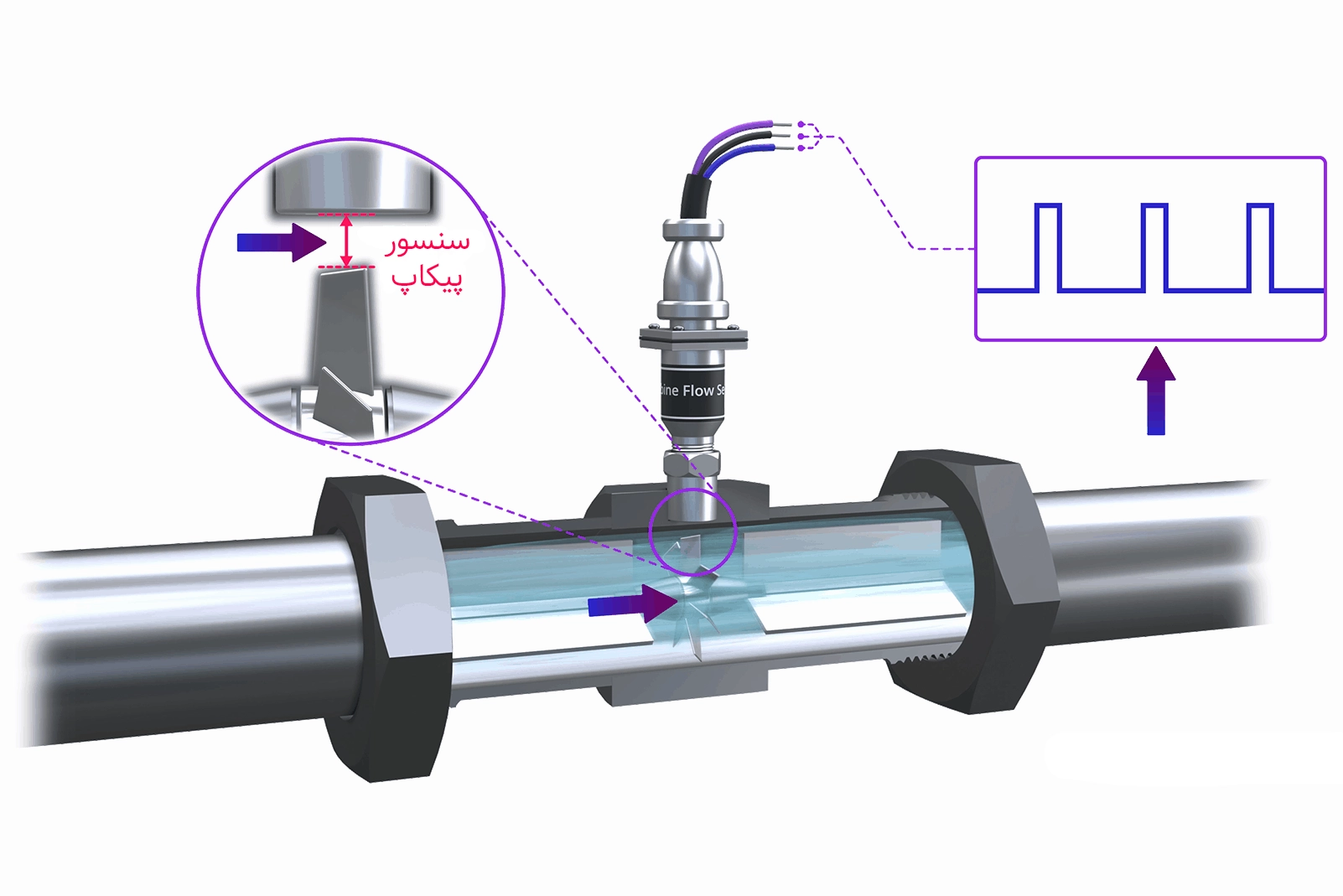

عملکرد فلومتر توربینی

فلومتر توربینی برای اندازهگیری دبی حجمی مورد استفاده قرار میگیرد و اصول کار آن مکانیکی است. هنگامی که سیال از میان فلومتر توربینی عبور میکند، به تیغههای توربین برخورد میکند که میتوانند بهطور آزادانه حول یک محور در امتداد خط مرکزی محفظه توربین بچرخند.

قسمت مکانیکی این فلومتر شامل یک روتور توربین است که در مسیر جریان قرار دارد. تنها قسمت متحرک در فلومتر توربینی، روتور مکانیکی است و سرعت چرخش آن به سرعت جریان وابسته است. تیغههای روتور معمولاً از فولاد ضد زنگ ساخته میشوند.

هنگامی که روتور میچرخد، عبور هر تیغه از نقطه پیکاپ یک پالس الکتریکی تولید میکند. این پالسهای الکتریکی بسته به طراحی تیغههای روتور و ویژگیهای واحد پیکاپ به روشهای مختلفی تولید میشوند.

بر روی تیغههای روتور یک آهنربا نصب می شود و با چرخش روتور، آهنربا نیز میچرخد و یک سنسور اثر هال در نزدیکی تیغههای روتور قرار دارد. هنگامی که آهنربا از مقابل سنسور عبور میکند، یک پالس الکتریکی تولید میشود که توسط ترانسمیتر ثبت میگردد.

بنابراین سرعت چرخش روتور و فرکانس پالس ثبتشده توسط ترانسمیتر بهطور مستقیم با سرعت عبور سیال مرتبط است. با تبدیل این پالس الکتریکی به ولتاژ الکتریکی، سرعت سیال و سپس دبی حجمی آن محاسبه میشود. افت فشاری که فلومترهای توربینی ایجاد میکنند، حدود 0.3 تا 0.4 میلیبار است که میتوان آن را نادیده گرفت.

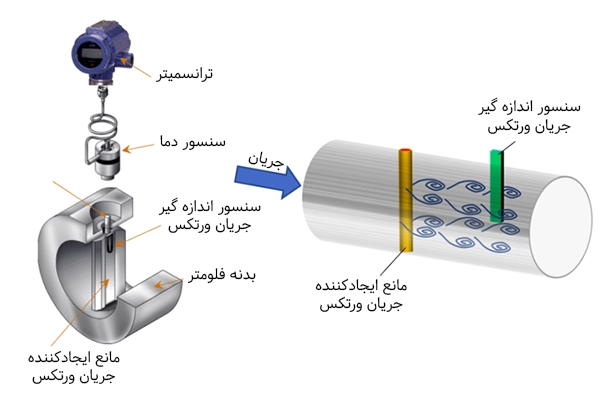

فلومتر ورتکس (Vortex Flow meter)

فلومتر ورتکس یا گردابی بر اساس اسجاد جریان گردابی و یک مانع (Shedding bar) جریان حجمی مایعات، گازها و بخارها را اندازه گیری می کند. هنگامی که سیال از کنار مانع عبور می کند، گرداب های متناوب در دو طرف مانع ایجاد می کند که فرکانس این گرداب ها با سرعت جریان سیال نسبت مستقیم دارد.

این فلومتر برای سیالات خورنده، فرسایشی و کثیف مناسب نمی باشند. زیرا سیالات خورنده موجب آسیب دیدن مانع درون فلومتر می شوند و سیالات با ویسکوزیته بالا به دلیل تمایل به حرکت در کف لوله با این روش اندازه گیری نمی شوند.

فلومترهای ورتکس در صنایع شیمیایی و پتروشیمی به ویژه در سیستمهای تولید برق و تأمین حرارت، کاربردهای متنوعی دارند و میتوانند با سیالات مختلفی مانند بخار اشباع، بخار فوق گرم، هوای فشرده، نیتروژن، گازهای مایع، دیاکسید کربن، حلالها، روغنهای انتقال حرارت، آب تغذیه دیگ بخار، میعانات و غیره کار کنند.

فلومترهای گردابی مزایای زیادی برای اندازهگیری جریان از جمله نصب آسان بدون نیاز به خطوط ضربه، عدم وجود قطعات متحرک که نیاز به نگهداری یا تعمیر داشته باشند، پتانسیل نشتی کمتر و دامنه بازگشت جریان وسیع ارائه میدهند.

این فلومترها مصرف برق بسیار پایینی دارند که امکان استفاده از آنها در مناطق دورافتاده را فراهم میکند. همچنین قادر به تحمل فشارها و دماهای بالای فرآیند هستند. برای خرید فلومتر ورتکس، معمولاً حداقل یک سایز کوچکتر از قطر خط لوله انتخاب میشود تا اطمینان حاصل شود که سیال تمام خط لوله را پر کرده و بهطور کامل در آن جریان دارد.

عملکرد فلومتر ورتکس

مبنای عملکرد فلومتر ورتکس بر اساس فرضیهای است که اولین بار توسط «تئودور فون کارمان» (Theodore Von Karman)، ریاضیدان مجارستانی، مطرح شد. طبق این فرضیه، هنگامی که مانعی در مسیر جریان قرار میگیرد، گردابههایی بهصورت متناوب تشکیل میشوند. فرکانس تشکیل این گردابهها به شکل و اندازه مانع بستگی دارد.

فلومتر ورتکس در بسیاری از صنایع برای اندازهگیری دبی حجمی مایعات، گازها و بخارها مورد استفاده قرار میگیرد. درون فلومتر ورتکس، یک مانع (Shedding bar یا Bluff) در مرکز لوله وجود دارد که به محض افزایش سرعت سیال از یک مقدار حداقل مشخص، گردابهها در پاییندست مانع تشکیل میشوند.

فرکانس ریزش گرداب بهطور مستقیم با میانگین سرعت جریان و در نتیجه با جریان حجمی نسبت دارد. گردابههای جدا شده در دو طرف بدنه بلوف بهطور متناوب فشار موضعی مثبت یا منفی ایجاد میکنند که این تغییرات فشار توسط سنسور خازنی شناسایی میشود.

بنابراین فرکانس گرداب ها توسط حسگرهایی (معمولاً پیزوالکتریک یا خازنی) که بر روی فلومتر نصب شده اند تشخیص داده می شود و سپس این فرکانس به خواندن نرخ جریان تبدیل می شود.

این سنسورها پس از تشخیص هر نوسانی که در فشار رخ میدهد یک سیگنال خروجی ارسال میکنند که فرکانس این سیگنال با فرکانس تشکیل گردابهها برابر است. با استفاده از این سیگنال خروجی، دبی حجمی سیال محاسبه می شود.

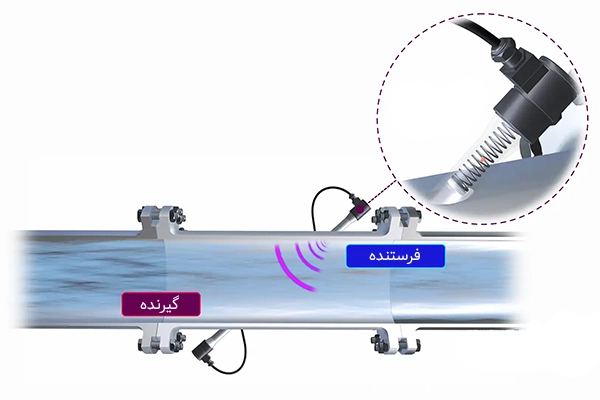

فلومتر التراسونیک (Ultrasonic Flow Meter)

فلومتر التراسونیک یکی از تجهیزات پیشرفته اندازه گیری جریان است که از امواج فراصوتی التراسونیک برای تعیین سرعت جریان سیال عبوری از خط لوله استفاده می کند و سپس نرخ جریان حجمی را محاسبه می کند.

با استفاده از امواج التراسونیک جریان حجمی طیف وسیعی از گازها و مایعات بهطور قابلاعتمادی اندازهگیری میشود، بدون اینکه تحت تأثیر هدایت الکتریکی، فشار، دما یا ویسکوزیته قرار گیرد. فلومترهای التراسونیک در کاربردهای مختلف به دو صورت کمربندی و داخل خطی نصب می شوند.

بنابراین از مزایای فلومتر التراسونیک میتوان به اندازه گیری مستقل از فشار، چگالی، دما، رسانایی و ویسکوزیته (برای سیالات همگن)، بدون افت فشار، فاقد قطعات متحرک، حداقل نیاز به تعمیر و نگهداری،عمر طولانی، بدون سایش یا خوردگی، طراحی در خط یا گیره ای برای اندازه گیری جریان ثابت یا موقت اشاره کرد.

برخی از این فلومترها، سنسورها از بیرون لوله نصب میشوند و بهخصوص برای اندازهگیری دبی سیالات خورنده مناسب هستند. این دو سنسور میتوانند بهطور متناوب بهعنوان فرستنده و گیرنده عمل کنند.

مدت زمانی که طول میکشد تا موج اولتراسونیک از فرستنده به گیرنده برسد، بهعنوان معیاری برای دبی سیال داخل لوله مورد استفاده قرار میگیرد. به همین دلیل این فلومترها محدود به قطر خاصی از لوله نیستند و میتوانند در اندازههای مختلف به کار گرفته شوند.

عملکرد فلومتر التراسونیک

اجزای اصلی یک فلومتر اولتراسونیک شامل دو مبدل (Transducer) است که هر دو بهعنوان فرستنده سیگنال اولتراسونیک و گیرنده آن در یک بدنه حسگر عمل میکنند. این مبدلها پالسهای اولتراسونیک را منتشر میکنند که اساساً امواج صوتی با فرکانس بالا هستند و خارج از محدوده شنوایی انسان قرار دارند.

مدت زمانی که طول میکشد تا سنسور گیرنده امواج اولتراسونیک را از فرستنده دریافت کند، بهطور مستقیم با جریان سیال عبوری از لوله مرتبط است. به عبارت دیگر، هرچه سرعت جریان بیشتر باشد، زمان دریافت امواج اولتراسونیک کاهش مییابد و بالعکس. این رابطه به فلومتر این امکان را میدهد که با دقت جریان را اندازهگیری کند.

پس از اندازهگیری جریان، ترانسمیتر سیگنال جریانی را در محدوده 4 تا 20 میلیآمپر تولید میکند و این سیگنال به اتاق کنترل ارسال میشود. این سیگنال جریانی بهعنوان یک استاندارد صنعتی برای انتقال اطلاعات مربوط به جریان استفاده میشود و امکان نظارت و کنترل دقیق بر فرآیندهای صنعتی را فراهم میآورد. روش های اندازه گیری جریان توسط فلومتر التراسونیک به شرح زیر است:

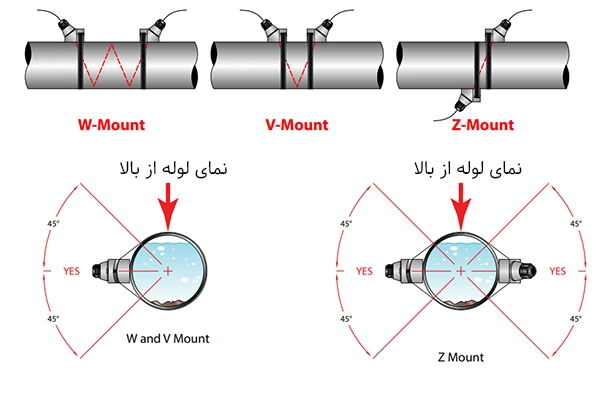

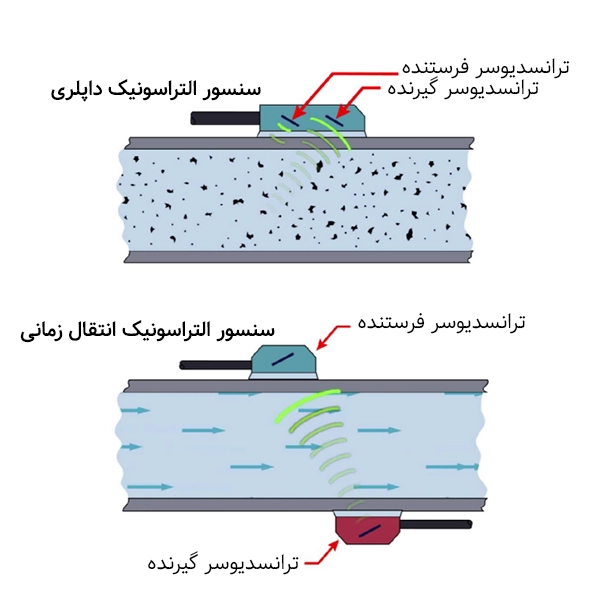

فلومتر التراسونیک با عملکرد زمان جابجایی (Transit Time)

فلومترهای التراسونیک زمان جابجایی (Transit Time) بر اساس اندازهگیری اختلاف زمان بین ارسال و دریافت پالسهای التراسونیک عمل میکنند. به این صورت که امواج اولتراسونیک توسط یک ترانسدیوسر (Sender) ارسال میشوند و ترانسدیوسر دیگر (Receiver) آنها را دریافت میکند.

پس از ارسال پالس، ترانسدیوسر گیرنده پس از 2 ثانیه مکث، امواج دریافتی را به ترانسدیوسر فرستنده ارسال میکند این اختلاف زمان، به فلومتر این امکان را میدهد که سرعت جریان سیال را محاسبه کند. در این روش، سنسورها همزمان امواج را ارسال و دریافت میکنند. در مقابل، در روش داپلر، یکی از سنسورها فقط امواج را ارسال میکند و سنسور دیگر آنها را دریافت میکند.

اختلاف زمان بین ارسال و دریافت پالسها بهطور مستقیم با سرعت جریان سیال در خط لوله مرتبط است. فلومترهای التراسونیک از این روش برای اندازهگیری دبی عبوری استفاده میکنند. فلومترهای زمان جابجایی به چند نوع مختلف تقسیم میشوند که هر یک ویژگیها و کاربردهای خاص خود را دارند:

- فلومتر زمان جابه جایی نوع Z یا Z – factor دارای دو ترانسدیوسر با نصب روبروی یکدیگر به صورت مایل معمولا تا سایز لوله 156 اینچ

- فلومتر زمان جابه جایی نوع V یا V – factor دارای دو ترانسدیوسر با نصب کنار یکدیگر و مناسب خط لوله معمولا کمتر از 4 اینچ

- فلومتر زمان جابه جایی نوع W یا W – factor دارای دو ترانسدیوسر با نصب کنار یکدیگر با فاصله بیشتر از نوع V و برای معمولا سایز خط لوله 1/2 تا 2 اینچ

فلومتر التراسونیک با عملکرد داپلری (Doppler)

این روش مناسب سیالات دارای ناخالصی، رسوب و ویسکوزیته بالا است. عملکرد و مکانیزم فلومترهای التراسونیک با استفاده از اثر داپلر به این صورت است که یک ترانسدیوسر التراسونیک در یک سمت لوله نصب میشود. این ترانسدیوسر امواج فراصوتی را با یک فرکانس ثابت تولید کرده و به سمت سیال در حال جریان ارسال میکند.

زمانی که این امواج به ذرات جامد، حبابها یا ذرات متخلخل موجود در سیال برخورد میکنند، فرکانس آنها تغییر میکند. این تغییر فرکانس به دلیل حرکت ذرات در سیال و اثر داپلر به وجود میآید. با اندازهگیری این تغییر فرکانس، میتوان سرعت جریان یا دبی سیال را محاسبه کرد. V = C (Δf) / (2 f0 cosΦ) و Q=A*V

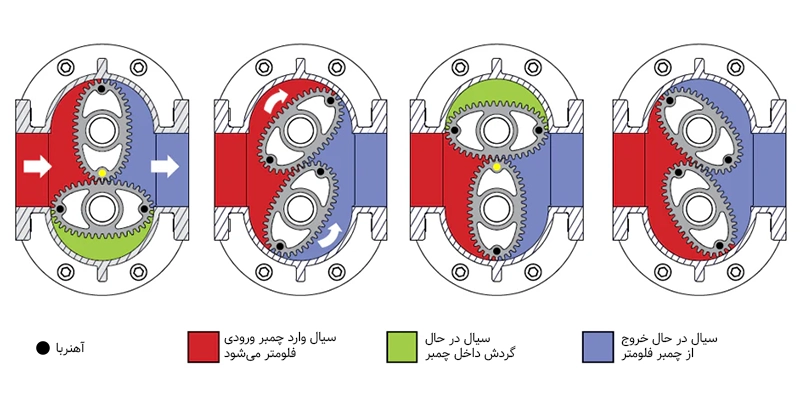

فلومتر جابه جایی مثبت (Positive Displacement Flow meter)

فلومتر جابجایی مثبت (PD) به طور گسترده ای در صنایع مختلف برای اندازه گیری دبی مایعات و گازها استفاده می شود. این فلومترها مناسب سیالات ویسکوز است ولی برای سیالات کثیف، خورنده و فرسایشی هستند کاربرد ندارند.

فلومتر جابهجایی مثبت یکی از انواع فلومترهای مکانیکی بسیار دقیق است که برای اندازهگیری جریان حجمی سیالات طراحی شده است. این نوع فلومتر بر اساس اصول پر و خالی شدن مداوم محفظه داخلی خود عمل میکند.

در واقع، فلومترهای جابجایی مثبت با به دام انداختن حجم مشخصی از سیال و شمارش تعداد دفعات پر شدن و خالی شدن آن جریان حجمی را اندازهگیری میکنند. همچنین سیالاتی که دارای ذرات ناخالصی و رسوب هستند با گذشت زمان موجب آسیب دیدن چرخ دنده ها می شوند بنابراین در این موارد استفاده از یک صافی یا فیلتر قبل از فلومتر الزامی است.

از مزایای فلومتر جابه جایی مثبت میتوان به محدوده اندازه گیری وسیع، مناسب برای نرخ فلو کم، عدم نیاز به منبع تغذیه خارجی و دقت بسیار بالا اشاره کرد.

این روش اندازه گیری جریان حجمی دقت و قابلیت اطمینان بالایی را ارائه می دهد و فلومترهای PD را برای کاربردهای مختلف از جمله نفت و گاز، مواد غذایی و آشامیدنی، دارویی و فرآوری شیمیایی مناسب می کند. انواع فلومتر جابه جایی مثبت عبارتنداز:

- چرخ دنده بیضی شکل Oval Gear

- چرخ دنده دایره شکل Impeller

- دو پیستون صلیبی شکل Oscillating Piston

- مارپیچی Helical Gear

عملکرد فلومتر جابه جایی مثبت

در فلومترهای جابجایی مثبت، یک محفظه داخلی وجود دارد که بهطور مداوم با سیال پر و خالی میشود. این محفظه بهگونهای طراحی شده است که حجم معینی از سیال را در هر چرخه جابجا کند. بهعنوان مثال، در یک دبیسنج با مکانیزم دندهای، دو دنده متصل به هم در داخل محفظه میچرخند و با هر چرخش، مقدار مشخصی از سیال را به دام میاندازند.

با شمارش تعداد چرخشها یا پر و خالی شدن محفظه، میتوان حجم کل سیال عبوری را محاسبه کرد. سپس این حجم برای محاسبه نرخ جریان یا دبی سیال استفاده میشود. این فرآیند بهدلیل دقت بالای طراحی و مکانیزمهای داخلی، امکان اندازهگیریهای بسیار دقیقی را فراهم میآورد.

در حین پر و خالی شدن محفظه، یک پالس الکترونیکی تولید میشود. این پالس معمولاً توسط یک سنسور مغناطیسی یا مکانیکی که بهطور همزمان با حرکت اجزای داخلی عمل میکند، ایجاد میشود. هر بار که حجم مشخصی از سیال جابجا میشود، یک پالس تولید میشود.

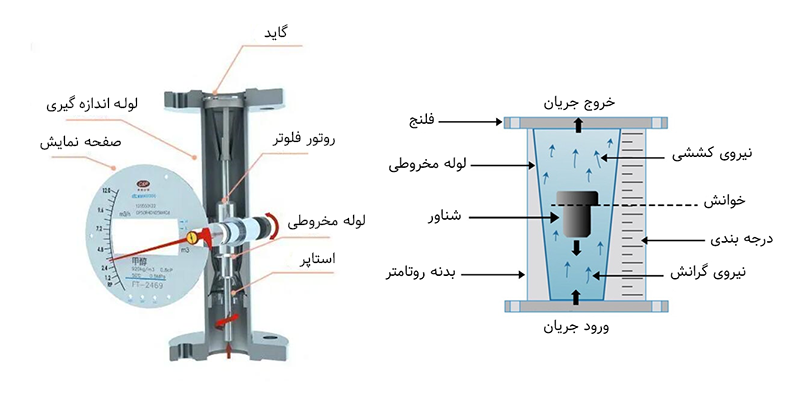

روتامتر (Rotameter)

فلومتر روتامتر یکی از انواع فلومترهای مکانیکی با مکانیزم ساده است که از یک شناور یا فلوتر و لوله ای استوانه ای با متریال مختلف فلزی، شیشه ای و پلاستیکی تشکیل می شود. این فلومترها که به فلومتر سطح متغیر (Variable Area flow meter) نیز شناخته می شوند برای اندازه گیری و نمایش محلی جریان سیالات مایع و گازی مورد استفاده قرار می گیرند.

هنگامی که سیال از لوله استوانه ای از پایین به بالا جریان می یابد، شناور را به سمت بالا میبرد و هنگامی که جریانی وجود نداشته باشد، شناور در پایین لوله باقی می ماند. روتامترها به دلیل نصب و نگهداری آسان، دامنه اندازهگیری وسیع، افت فشار کم و مقیاسهای خطی بهطور گستردهای در صنایع فرآیندی استفاده میشوند. به همین دیلی این نوع فلومترها به عنوان تجهیزات اندازهگیری جریان، قابل اعتماد و اقتصادی محسوب میشوند.

هر روتامتر برای سیالات و شرایط خاص کالیبره شده است. این مقیاس میزان جریان را بر حسب واحدهایی مانند لیتر در دقیقه (L/min) یا متر مکعب در ساعت (m³/h) نشان میدهد. روتامترها در انواع مختلفی از جمله روتامتر خطی (اتصال فرآیندی در بالا و پایین و نصب عمودی)، روتامتر تابلویی (اتصال از پشت و نصب در تابلو)، روتامتر دیجیتال (نمایشگر دیجیتال)، روتامتر عقربه ای (نمایشگر عقربه ای و پوینتر) موجود می باشند.

شناورها معمولاً از مواد مقاوم در برابر خوردگی مانند شیشه، فلز، پلاستیک یا فولاد ضد زنگ ساخته میشوند. جدول زیر مقایسه ای از انواع متریال مورد استفاده در ساخت لوله اندازه گیری روتامتر است.

| انواع روتامتر | متریال لوله | مزایا | معایب |

|---|---|---|---|

| روتامتر شیشه ای | شیشه بوروسیلیکات | رایجترین و قدیمیترین طراحی روتامتر/ شیشه شفاف/ امکان مشاهده بصری شناور | عدم کاربرد با بخار مرطوب یا آب با pH بالا و اسیدها/ احتمال شسته شدن و نرم شدن شیشه / برای مواد خورنده مانند اسیدها یا بازهای قوی مناسب نیست/ محدود به محدوده دما و فشار پایین تر |

| روتامتر پلاستیکی | اکریلیک یا پلی کربنات | قیمت ارزان/ مقاومت بالا در برابر خوردگی و مواد شیمیایی / مقاومت در برابر ضربه/ سبک وزن | دقت کمتر در مقایسه با متریال شیشه و فلزی/ تحمل دما و فشار محدود/ می تواند تحت تأثیر اشعه ماوراء بنفش قرار گیرد و منجر به تخریب شود |

| روتامتر فلزی | فولاد ضد زنگ (استنلس استیل) | کاربرد در دما و فشار بالا/طول عمر بیشتر در محیط های خشن/ دوام و استحکام بالا/ مناسب سیالات خورنده و مات | گرانتر و سنگین تر از شیشه و پلاستیک |

عملکرد روتامتر

یک روتامتر معمولاً از یک لوله از جنس شیشه یا پلاستیک و یک شناور تشکیل شده است که به صورت عمودی در داخل این لوله حرکت می کند. هنگامی که یک سیال (مایع یا گاز) وارد روتامتر می شود، از طریق لوله جریان می یابد و برای اندازه گیری دقیق، دبی باید ثابت و یکنواخت باشد.

هنگامی که سیال از طریق لوله به سمت بالا جریان می یابد، نیرویی رو به بالا به شناور وارد می کند. شناور بالا می رود تا زمانی که نیروی رو به بالا ناشی از سرعت سیال با نیروی گرانشی رو به پایین وارد بر شناور برابر شود.

در نهایت شناور به یک موقعیت پایدار می رسد که در آن نرخ جریان ثابت است. ارتفاع شناور در لوله مربوط به یک نرخ جریان خاص است. این موقعیت را می توان در مقابل یک مقیاس مدرج در کنار لوله خواند. در روتامترهای فلزی از نمایشگر عقربه ای یا دیجیتال کنار لوله استفاده می شود.

عملکرد روتامتر فلزی

با توجه به احتمال شکستن لوله های شیشهای و پلاستیکی و خطر نشت سیال به محیط زیست، به ویژه در مواردی که سیال سمی یا قابل انفجار باشد، استفاده از محفظه فلزی به عنوان یک راهکار ایمنی ضروری است. این محفظه فلزی به جلوگیری از نشت مواد به محیط کمک میکند و در نتیجه ایمنی بیشتری را فراهم میآورد.

در این نوع روتامتر، شناور درون لوله فلزی قابل رؤیت نیست. بنابراین، برای تشخیص موقعیت شناور و اندازهگیری جریان، نیاز به استفاده از روشهای جایگزین است. یکی از این روشها، قرار دادن یک آهنربا درون شناور است. با این کار، حرکت شناور به وسیله یک عقربه مغناطیسی که به آهنربا متصل شده و درون یک محفظه مجزا حرکت میکند، قابل نمایش بر روی صفحه مدرج کنار روتامتر خواهد بود.

این روش به کاربران این امکان را میدهد که با دقت و بدون نیاز به دیدن مستقیم شناور، جریان سیال را اندازهگیری کنند. همچنین، این طراحی باعث میشود که روتامتر در شرایط خطرناک، مانند وجود سیالات سمی یا قابل انفجار، به طور ایمن عمل کند و از خطرات احتمالی ناشی از نشت جلوگیری نماید.

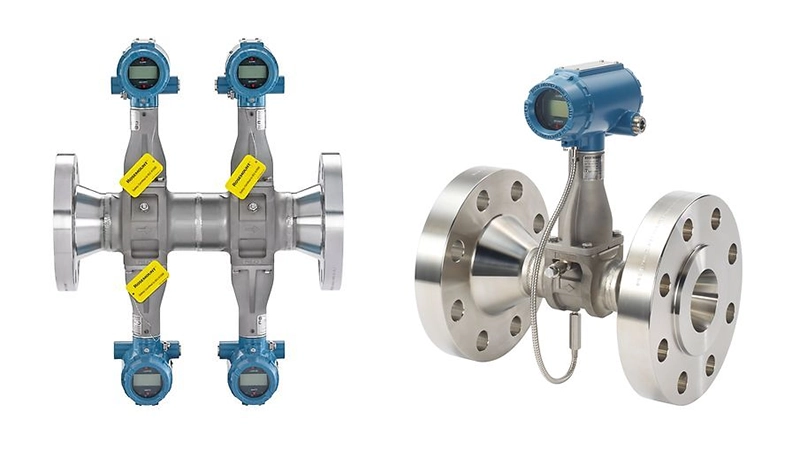

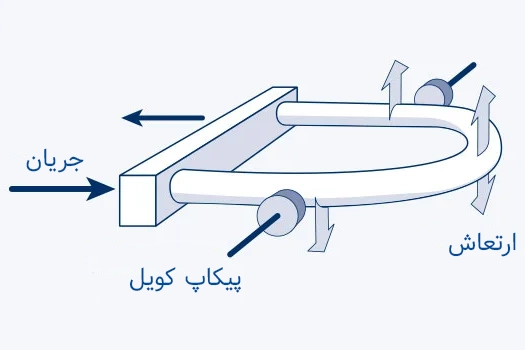

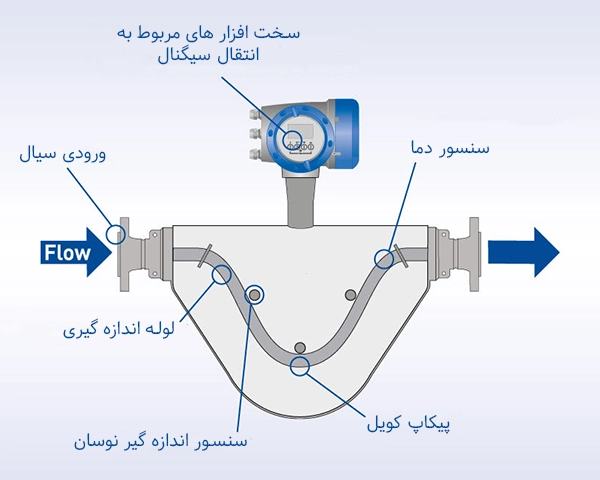

فلومتر جرمی کوریولیس (Coriolis flow meter)

فلومتر کوریولیس از انواع فلومترهای جرمی است که قابلیت اندازه گیری جریان جرمی سیالات مختلف شامل نفت، آب، انواع روغن و هر نوع سیالی با چگالی های متفاوت را دارد. این فلومترها قادر به اندازهگیری جریان بدون تأثیر از تغییرات دما و فشار و ویسکوزیته سیال هستند. بنابراین به جبرانسازی دما و فشار (Flow Compensation) نیازی ندارند.

فلومترهای کوریولیس معمولاً شامل دو لوله خمیده به شکل U هستند که به یک تحریککننده متصل میشوند. این لولهها به طور دورهای نوسان میکنند و با عبور سیال از داخل آنها، تغییراتی در نوسان ایجاد میشود. این تغییرات ناشی از نیروی کوریولیس و اختلاف فاز بین دو لوله است.

لولههای اندازهگیری در فلومترهای کوریولیس بر اساس فشار و نوع سیال فرآیندی، از متریالهای مختلفی مانند استیل، هسـتلوی (Hastelloy) و اینکونل (Inconel) ساخته میشوند. طراحی خاص فلومترهای کوریولیس آنها را به تجهیزی بسیار دقیق و قابل اعتماد در اندازهگیری جریان تبدیل کرده است.

فلومتر جرمی کوریولیس دارای مزایای نظیر دقت بسیار بالا، کاربرد در سرویسهای Metering و Custody، قابلیت اندازهگیری جریان جرمی و چگالی سیال،مناسب برای سیالات خورنده، کثیف و فرسایشی، عدم وجود قطعه متحرک و نیاز به تعمیر و نگهداری کم، عدم تأثیر تلاطم و عدد رینولدز بر اندازهگیری، اندازهگیری جریان جرمی در انتها و ابتدای خط لوله و بسیاری موارد دیگر است.

علاوه براین معایب این فلومترها شامل محدودیت سایز تا 8 اینچ، قیمت بالا، عدم استفاده برای اندازهگیری گاز با دبی کم،حجیم بودن نسبت به سایر فلومترها و عدم به کارگیری برای سیالات دوفازی است.

عملکرد فلومتر جرمی کوریولیس

اساس اندازهگیری در فلومترهای کوریولیس، استفاده از شتاب کوریولیس یا نیروی گریز از مرکز برای محاسبه جریان سیالات است. این نوع فلومترها به دلیل دقت و کارایی بالا، به عنوان یکی از پیشرفتهترین ابزارهای اندازهگیری جریان شناخته میشوند.

یکی از ویژگیهای بارز فلومترهای کوریولیس، توانایی آنها در اندازهگیری همزمان چگالی و جریان جرمی سیالات است. این قابلیت به ویژه در کاربردهایی که نیاز به دقت بالا در اندازهگیری سیالات با خواص متغیر دارند، بسیار مهم است.

هر فلومتر کوریولیس معمولاً دارای دو لوله اندازهگیری است که توسط یک تحریککننده به نوسان درمیآیند. هنگامی که سیال از داخل این لولهها عبور میکند، به دلیل وجود اینرسی، حرکت پیچشی به نوسان اولیه اضافه میشود. این ویژگی باعث میشود که فلومتر بتواند تغییرات جریان را به دقت ثبت کند.

دو سنسور موجود در این سیستم، تغییر نوسان لولهها را به عنوان اختلاف فاز ثبت میکنند. این اختلاف فاز به طور مستقیم با دبی جرمی سیال نسبت دارد. علاوه بر این، با استفاده از فرکانسی که لولههای اندازهگیری نوسان میکنند، میتوان چگالی سیال را نیز محاسبه کرد. این ویژگیها به فلومترهای کوریولیس اجازه میدهد تا در شرایط مختلفی از جمله تغییرات دما و چگالی، عملکرد دقیقی داشته باشند.

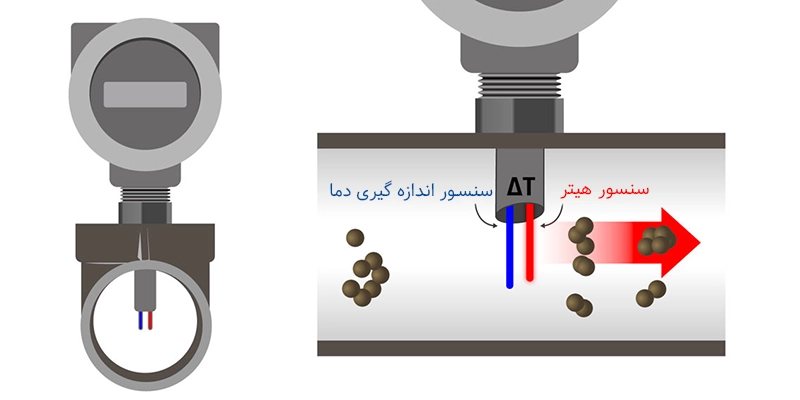

فلومتر جرمی حرارتی (Thermal mass flow meter)

فلومتر جرمی حرارتی یا ترمال مس یکی از فلومترهای پرمصرف و رایج برای اندازهگیری جریان جرمی گازها است. این نوع فلومترها با استفاده از اصول انتقال حرارت دبی جرمی سیالات، به ویژه گازها را اندازهگیری می کنند.

به دلیل دقت بالا، قابلیت اطمینان و محدوده اندازهگیری گسترده، فلومترهای ترمال مس در صنایع مختلف کاربرد فراوانی دارند و به ویژه برای اندازهگیری دبیهای کم بسیار کاربرد دارند. از مزایای فلومترهای جرمی حرارتی نیز میتوان به دقت بالا، فاقد قطعه متحرک، محدوده اندازه گیری وسیع، مستقل از تغییرات دما و فشار، ویسکوزیته و چگالی سیال، طول عمر بالا و عدم محدودیت سایز اشاره کرد.

فلومترهای ترمال مس به طور خاص برای اندازه گیری نرخ جرم گازهای عبوری از خطوط لوله طراحی شدهاند. این تجهیزات به طور معمول در کنترل و نظارت بر مصرف گازهایی مانند هوای فشرده، دیاکسید کربن و همچنین تشخیص نشتی گاز در سیستمهای مختلف استفاده می شوند. با این حال، باید توجه داشت که وجود مخلوطهای دو فازی (مایع و گاز) در این فلومترها می تواند منجر به بروز خطا در اندازهگیری و همچنین خوردگی سنسور دما شود.

یکی از ویژگیهای بارز فلومترهای ترمال مس، توانایی آنها در ارائه اندازهگیریهای دقیق بدون تأثیرپذیری از تغییرات دما و فشار است. این ویژگی فلومترهای ترمال مس را به ابزاری ارزشمند در کنترل فرآیندها و نظارت بر ایمنی تبدیل می کند.

عملکرد فلومتر جرمی حرارتی

فلومترهای جرمی حرارتی بر اساس اصول انتقال حرارت برای اندازه گیری دبی جرمی گازها کار می کنند. فلومتر ترمال مس معمولاً از دو سنسور دمایی تشکیل می شود. فلومترهای ترمال مس تنها برای اندازهگیری جریان جرمی گازها مناسب هستند و برای سیالات مایع و بخار کاربرد ندارند. همچنین این فلومترها به ترکیب گاز حساس هستند و تغییرات در ترکیب گاز میتواند منجر به خطا در اندازهگیری شود.

یکی از این سنسورها به عنوان سنسور مرجع (RTD) برای اندازهگیری دمای گاز استفاده میشود، در حالی که سنسور دوم به عنوان هیتر (Heater) عمل می کند. هیتر به طور فعال گرم میشود و اختلاف دمای ثابتی با سنسور مرجع دارد.

هنگامی که جریان گاز از خط لوله و فلومتر عبور میکند، هیتر مقداری از حرارت خود را از دست می دهد و در نتیجه خنک می شود. بنابراین، هرچه میزان جریان عبوری بیشتر باشد، انتقال حرارت بیشتری صورت می گیرد و هیتر بیشتر خنک می شود.

این امر نیاز به اعمال انرژی بیشتری به هیتر را به وجود می آورد. در این حالت، مقدار انرژی که باید مصرف شود تا دمای از دست رفته هیتر جبران شود، به طور مستقیم با جرم گاز عبوری از خط لوله نسبت دارد.

فلومتر جرمی حرارتی داده های اندازه گیری شده را به یک سیگنال الکتریکی (معمولاً به شکل یک سیگنال 4-20 میلی آمپر یا خروجی دیجیتال) تبدیل می کند که می تواند به یک سیستم کنترل یا نمایشگر برای اهداف نظارت و کنترل ارسال شود.

جدول مقایسه فلومترها

| فلومتر | نوع سیال فرآیندی | مزایا | معایب |

|---|---|---|---|

| فلومتر اوریفیس | بخار، مایع، گاز | پرکاربرترین فلومتر ساختار ساده و عدم وجود قطعه متحرک ساختار ساده تعمیر و نگهداری کم عملکرد پایدار، قابل اعتماد و عمر طولانی | تحت تأثیر چگالی، فشار و ویسکوزیته سیال قرار می گیرد. ایجاد افت فشار زیاد در خط در نظر گرفتن محدوده جریان بالا دست و پایین دست هنگام نصب عدم کاربرد با سیالات چسبناک (ویسکوز) و سیال با ذرات معلق |

| فلومتر ونچوری | بخار، مایع، گاز | قابل نصب به صورت عمودی، افقی یا شیبدار افت فشار کم (حدود 10٪ Δp) ضریب تخلیه بالا نصب به صورت عمودی، افقی، شیب دار دیواره و گلوگاه کاملا صاف و صیقلی جلوگیری از گیر کردن ذرات معلق در سیال عدم وجود قطعه متحرک احتمال گرفتگی کمتر از اوریفیس | نیاز به تعمیر و نگهداری نیاز به فضای نصب بیشتری نسبت به اوریفیس احتمال گرفتگی و چوک شدن فقط سیالات با جریان آرام (عدد رینولدز 150000) را می توان با استفاده از این ابزار اندازه گیری کرد. |

| فلومتر پیتوت تیوب | بخار، مایع، گاز | افت فشار کم و حداقل انسداد نصب سریع و آسان امکان اندازه گیری جریان دو طرفه قیمت مقرون به صرفه | شکننده بودن لوله پیتوت سیگنال DP پایین حساسیت به اختلالات جریان مانند خم یا زانویی |

| فلومتر توربینی | بخار، مایع، گاز | ساختاری ساده و قابل اعتماد دقت بسیار بالا در اندازه گیری جریان حجمی خروجی سیگنال فرکانسی | عدم کاربرد با سیالات کثیف و فرسایشی، ویسکوز و خورنده استفاده از صافی یا فیلتر قبل و بعد از فلومتر الزامی است. وجود قطعه متحرک و امکان فرسایش نیاز به تعمیر و نگهداری در حالتی که سرعت سیال بسیار بالا است این فلومترها به کار نمی روند. حتما برای محاسبه دقیق فلومتر کل خط لوله باید پر باشد. |

| فلومتر مغناطیسی | مایعات رسانا | قابلیت استفاده در سیالات خورنده و دوغابها عدم ایجاد افت فشار در مسیر سیال عدم وجود قسمت متحرک سرویس و تعمیر اغلی بدون نیاز به متوقف کردن فرآیند مصرف برق پایین و مصرف جویی در مصرف انرژی مقاومت بالا در برابر فرسایش اندازه گیری جریان مستقل از فشار، چگالی، دما و ویسکوزیته سیال دقت بالا و محدوده اندازه گیری گسترده | قیمت گران در نظر گرفتن فاصله مناسب فلومتر با تجهیزاتی که شار مغناطیسی تولید می کنند مانند پمپ و موتورها (حدود یک متر) |

| فلومتر ورتکس | بخار، مایع، گاز | قابل اعتماد و دقیق در اندازهگیری جریان هزینه راهاندازی نسبتاً پایین مناسب برای سیالات گاز، مایعات و بخار نیاز کمتر به نگهداری برای سیالات تمیز طول عمر بالا بدلیل عدم وجود قطعات متحرک افت فشار کم در خطوط لوله و پایداری طولانی مدت عدم تأثیر پذیری از تغییرات فشار، چگالی، دما و ویسکوزیته سیال | نامناسب برای جریانهای ضربهای و چند فازی دقت پایین برای سیالات خورنده و سرعت بالا نامناسب برای خطوط با ارتعاش و لرزش بالا پربودن خط لوله برای اندازه گیری دقیق (عدم اندازه گیری نرخ فلو پایین) نیاز به صافی و فیلتر قبل از فلومتر در برخی موارد نامناسب برای سیالات دوغاب با ویسکوزیته بالا |

| فلومتر جابه جایی مثبت | مایع و گاز | دقت اندازه گیری بسیار بالا و محدوده اندازه گیری وسیع ایده آل برای اندازه گیری نرخ های کم فلو عدم نیاز به منبع تغذیه خارجی و برق مناسب مایعات و سیالات ویسکوز تحت تأثیر ویسکوزیته مایع، چگالی یا تلاطم در لوله قرار نمی گیرد. | وجود قطعه متحرک و امکان فرسایش فقط برای اندازه گیری فلو مایعات و گازهای تمیز ذرات ساینده موجب فرسایش و کاهش دقت می شود. امکان مسدود شدن به دلیل مواد جامد موجود در سیال عدم استفاده با سیالات خورنده و فرسایشی برای سیالات بخار مناسب نیست. استفاده از فیلتر قبل تجهیز الزامی است. |

| فلومتر التراسونیک | بخار، مایع، گاز | فاقد قطعه مکانیکی یا متحرک دقت و طول عمر بالا افت فشار ناچیز کاربرد گسترده قابلیت نصب در لولههای با قطر بالا پاسخ دهی سریع سیال کثیف و فرسایشی مناسب با نصب کمربندی اندازه گیری التراسونیک کمربندی بدون تماس با سیال (Non-contact) و عملکرد سریع تر | سیال خورنده نامناسب برای فلومتر التراسونیک با نصب درون خطی inline قیمت گران روش اختلاف زمانی فقط برای مایعات و گازهای تمیز قابل استفاده است. روش داپلر فقط می تواند برای اندازه گیری مایعات حاوی مقدار معینی از ذرات معلق و حباب استفاده شود. دقت اندازه گیری روش داپلر زیاد نیست. |

| روتامتر | بخار، مایع، گاز | ساختار ساده و کاربری آسان قابلیت رویت جریان توسط فلوتر بدون نیاز به برق خارجی قیمت مناسب مقیاس خطی مناسب سیالات خورنده و فرسایشی | اکثرا نصب به صورت عمودی و جریان از پایین به بالا حساسیت نسبت به شرایط جریان و تلاطم و نوسان امکان شکستگی روتامتر شیشه ای |

| فلومتر جرمی کوریولیس | بخار، مایع، گاز | اندازه گیری با دقت بسیار بالا کاربرد در سرویس های Metering وCustody قابلیت اندازه گیری جریان جرمی و چگالی سیال مناسب سیالات خورنده، کثیف و فرسایشی اندازه گیری جریان مستقل از تغییرات دما، فشار و ویسکوزیته سیال تلاطم و عدد رینولدز تاثیری بر اندازه گیری ندارد. بدون نیاز به جبرانساز دما و فشار Flow compensation اندازه گیری جریان جرمی تمامی سیالات در انتها و ابتدای خط لوله بدون نیاز به ایجاد فضا برای جریان بالادست و پایین دست و straight run عدم وجود قطعه متحرک نیاز به تعمیر یا نگهداری کم | محدودیت سایز قیمت بالا عدم استفاده برای اندازه گیری گاز با دبی کم حجیم بودن نسبت به سایر فلومترها ایجاد افت فشار بالا عدم به كارگيری آنها برای سيالات دوفازی |

| فلومتر جرمی حرارتی | گاز | دقت بالا فاقد قطعه متحرک تعمیر و نگهداری کم محدوده اندازه گیری وسیع مستقل از تغییرات دما و فشار، ویسکوزیته و چگالی سیال حداقل افت فشار طول عمر بالا محدودیت سایز ندارد. | عدم کاربرد برای سیالات مایع و بخار حساسیت به ترکیب گاز و سیال دو فازی قیمت بالا |

کاربرد فلومتر

فلومترها بهطور عمده برای اندازهگیری دبی گازها و مایعات در لولهها استفاده میشوند و در این زمینه تنوع بالایی دارند. همچنین میتوان از فلومترها برای اندازهگیری جریان در کانالهای باز مانند رودخانهها و نهرها نیزاستفاده کرد. یکی از بزرگترین مزایای فلومترها، بهبود دقت، صحت و وضوح اندازهگیری سیالات است.

بنابراین فلومترها به دلیل توانایی در ارائه داده های حیاتی برای نظارت، کنترل و بهینه سازی فرآیندها به طور گسترده در صنایع و کاربردهای مختلف استفاده می شوند. برخی از کاربردهای رایج فلومتر در ادامه ذکر می شوند:

مدیریت آب و فاضلاب:

فلومترها به نظارت بر جریان آب از طریق فرآیندهای تصفیه، اطمینان از دوز مناسب مواد شیمیایی و حفظ شرایط عملیاتی بهینه کمک میکنند. برای اندازه گیری جریان های ورودی و پساب، کمک به رعایت مقررات زیست محیطی و بهینه سازی فرآیندهای تصفیه استفاده می شود.

صنایع نفت و گاز:

فلومتر جریان نفت خام و گاز طبیعی را اندازه گیری می کند و در مراحل مختلف پالایش برای نظارت و کنترل جریان هیدروکربنها و محصولات جانبی مختلف استفاده می شود.

صنایع شیمیایی:

فلومترها در کنترل جریان مواد خام به راکتورها، تضمین فرمولاسیون دقیق و ثبات در تولید بسیار مهم هستند. برای نظارت و کنترل جریان مواد شیمیایی در خطوط لوله استفاده می شود که به بهینه سازی نرخ تولید و حفظ ایمنی کمک می کند.

صنایع غذایی و آشامیدنی:

فلومتر اندازه گیری دقیق مایعاتی مانند آبمیوه ها، شربت ها و روغن ها را در طول تولید تضمین می کند. آنها به حفظ نرخ جریان ثابت کمک می کنند، که برای کیفیت محصول و مطابقت با استانداردهای ایمنی ضروری است.

داروسازی:

فلومتربرای اطمینان از دوز دقیق مواد فعال و حلال ها در تولید دارو استفاده می شود. آنها به رعایت الزامات نظارتی سختگیرانه برای فرآیندهای تولید کمک می کنند.

سیستم های HVAC:

فلومترها نرخ جریان هوا را در سیستمهای گرمایش و تهویه مطبوع اندازهگیری میکنند و عملکرد کارآمد و راحتی را تضمین میکنند. آنها جریان آب سرد را در سیستم های خنک کننده نظارت می کنند، مصرف انرژی را بهینه می کنند و کنترل دما را حفظ می کنند.

تولید برق:

فلومترها برای اندازه گیری جریان آب در سیستم های خنک کننده نیروگاه ها استفاده می شوند و از تبادل حرارتی کارآمد اطمینان می دهند. آنها به نظارت بر جریان سوخت به توربینها و ژنراتورها کمک و بازده احتراق را بهینه می کنند.

برندهای مطرح سازنده فلومتر

- فلومتر ای بی بی (ABB)

- فلومتر بورکرت (BURKERT)

- فلومتر اندرس هاوزر (ENDRESS+HAUSER)

- فلومتر هانیول (HONEYWELL)

- فلومتر آی اف ام (IFM electronic)

- فلومتر کرونه (KROHNE)

- فلومتر کوبولد (Kobold)

- فلومتر میکروموشن (MicroMotion)

- فلومتر میکرونایس (MICRONICS)

- فلومتر روزمونت (ROSEMOUNT)

- فلومتر زیمنس (SIEMENS)

- فلومتر یوکوگاوا (YOKOGAWA)

کالیبراسیون فلومتر چیست؟

کالیبراسیون فلومتر فرآیند بررسی و تنظیم دقت یک فلومتر برای اطمینان از اندازه گیری صحیح دبی سیال است. کالیبره برای حفظ قابلیت اطمینان و دقت اندازهگیریهای جریان، که در کاربردهای مختلف از جمله فرآیندهای صنعتی، مدیریت آب و سیستمهای صورتحساب حیاتی هستند، ضروری است.

فلومترها باید در فواصل زمانی معین کالیبره شوند، به این معنا که عملکرد آنها باید با یک استاندارد مقایسه شده و انحرافات آنها از این استاندارد شناسایی و اصلاح گردد. در محیطهای صنعتی کالیبراسیون دورهای فلومترها انجام میشود تا از دقت اندازهگیریها اطمینان حاصل شود و عملیات بهطور ایمن و بهموقع انجام گردد.

کالیبراسیون فلومتر شامل مقایسه مقادیر اندازهگیری شده یک فلومتر با مقادیر یک دستگاه اندازهگیری جریان استاندارد در شرایط یکسان و تنظیم مقیاس فلومتر بهمنظور نزدیک کردن آن به استاندارد است. کالیبراسیون یکی از جنبههای حیاتی ابزار دقیق در صنایع مختلفی مانند نفت و گاز، پتروشیمی است که به دقت اندازهگیری با درصد خطای ناچیز نیاز دارند.

تفاوت کالیبراسیون اصلی و مجدد فلومتر

فلومترها با مقایسه و تنظیم اندازهگیریهای خود بهگونهای که با استانداردهای از پیش تعیینشده همخوانی داشته باشند، کالیبره میشوند. سازندگان فلومتر معمولاً محصولات خود را پس از تولید کالیبره کرده یا آنها را برای تنظیم به یک مرکز کالیبراسیون مستقل ارسال میکنند.

کالیبراسیون مجدد فلومتر به فرآیند کالیبره کردن فلومتری که قبلاً در حال استفاده بوده، اشاره دارد. این نوع کالیبراسیون بهطور دورهای ضروری است زیرا خوانشهای فلومتر معمولاً به دلیل تغییرات شرایط در فرآیندهای صنعتی ممکن است در طول زمان (out of phase) شوند.

تفاوت اصلی بین این دو روش در این است که کالیبراسیون فلومتر قبل از خروج تجهیز از کارخانه انجام میشود، در حالی که کالیبراسیون مجدد پس از اینکه فلومتر برای مدتی کار کرده است صورت میگیرد.

راهنمای نصب فلومتر

نصب صحیح فلومتر برای تضمین دقت اندازهگیری آن بسیار حیاتی است و در بسیاری از کاربردهای صنعتی اهمیت ویژهای دارد.برخی از نکات مهم نصب فلومتر در ادامه بیان می شوند:

شرایط محیطی

تغییرات دمای محیط میتواند بر بخشهای الکترونیکی و سنسور جریان فلومتر تأثیر بگذارد. همچنین رطوبت اتمسفر موجود در محیط نیز یکی از مشکلاتی است که استفاده از فلومترها را تحت تاثیر قرار می دهد.

به عنوان مثال، رطوبت بالا باعث تسریع خوردگی اتمسفر و خوردگی الکترولیتی و کاهش عایق الکتریکی می شود، در حالی که رطوبت کم باعث القای الکتریسیته ساکن می شود.

فلومتر باید مطابق با مشخصات و استانداردهای مربوطه برای سازگاری با استفاده در محیط های خطرناک انفجاری انتخاب شود و الزامات در محل باید مطابق با استانداردهای ضد انفجار انجام شود.

آمادهسازی

ابتدا سیستم لولهکشی را خاموش و ایزوله کنید. سپس ناحیهای که فلومتر قرار است نصب شود را تخلیه و بهطور کامل تمیز کنید. قبل از نصب، فلومتر را بهدقت بررسی کنید تا از وجود هرگونه آسیب ناشی از حمل و نقل یا جابجایی اطمینان حاصل شود.

اطمینان حاصل کنید که محل نصب فلومتر در معرض نور مستقیم خورشید قرار ندارد و دمای محیط در محدوده توصیهشده توسط سازنده باشد.

جهت نصب

جهت نصب فلومتر باید بهطور دقیق در نظر گرفته شود. نصب فلومتر به دو صورت عمودی و افقی انجام میشود و هر یک از این روشها میتواند بر عملکرد اندازهگیری جریان تأثیر بگذارد.

این نکته مشابه جهت نصب فلومتر است. برخی از فلومتر تنها در یک جهت خاص کار میکنند و جریان معکوس میتواند به فلومتر آسیب برساند.

قطر لوله و ارتعاش لوله

فلومترها برای محدوده قطر لوله خاصی طراحی می شوند. بنابراین اگر قطر لوله بزرگتر یا کوچکتر از حد مجاز باشد، انتخاب نوع مناسب فلومتر محدود می شود. همچنین، ارتعاشات لوله میتوانند بر دقت اندازهگیری تأثیر بگذارند.

تجهیزات جانبی

نصب لوازم جانبی حفاظتی یک اقدام مهم برای اطمینان از عملکرد صحیح فلومتر است. بهعنوان مثال، فلومترهای جابجایی مثبت و فلومترهای توربین معمولاً نیاز به نصب تجهیزات ضروری مانند فیلترها در بالادست دارند. این تجهیزات باید بهگونهای نصب شوند که بر عملکرد فلومتر تأثیر منفی نگذارند.

اتصال الکتریکی و تداخل الکترومغناطیسی

کابلهای برق، موتورها و سوئیچ های برق می توانند تداخل الکترومغناطیسی ایجاد کنند. در صورت عدم اتخاذ تدابیر مناسب، این تداخلها ممکن است منجر به بروز خطا در اندازهگیری جریان شوند.

اکثر سیستمهای اندازهگیری جریان، چه خود فلومتر و چه اتصالات جانبی آن، شامل تجهیزات الکترونیکی هستند. بنابراین، منبع تغذیه مورد استفاده باید با فلومتر سازگار باشد تا از بروز مشکلات جلوگیری شود.

جریان ضربانی و جریان ناپایدار

تمام فلومترها باید از منابع ارتعاش یا نوسان دور نگه داشته شوند. منابع معمول نوسان شامل نوسانات هیدرولیکی ناشی از پمپهای جابجایی ثابت، کمپرسورهای رفت و برگشتی، شیرها یا رگولاتورهای نوسانی و غیره هستند. بهطور خاص، فلومترهای اختلاف فشار و فلومترهای توربین و گردابی ممکن است تحت تأثیر جریانهای ضربانی قرار بگیرند.

انتخاب فلومتر

کیفیت ثابت محصول، ایمنی، بهینهسازی فرآیند و حفاظت از محیط زیست تنها چند دلیل هستند که اهمیت اندازهگیری جریان صنعتی را بهطور فزایندهای نشان می دهند. مایعاتی مانند آب، گاز طبیعی، بخار، روغن معدنی و مواد شیمیایی باید بهطور روزانه اندازه گیری شوند.

با این حال، هیچ فناوری واحد و عمومی وجود ندارد که برای تمامی این کاربردها مناسب باشد. بنابراین، شما میتوانید فلومترهایی را انتخاب کنید که به بهترین نحو با نیازهای خاص فرآیند شما سازگار باشد. مهمترین نکاتی که هنگام انتخاب فلومتر باید در نظر گرفته شود عبارتنداز:

- نوع فلومتر و تکنولوژی اندازه گیری جریان

- برند و کشور سازنده

- نوع سیال فرآیندی (مایع، گاز یا بخار) و خواص آن (ویسکوزیته، چگالی، خورندگی و غیره)

- محدوده نرخ جریان

- دما و فشار فرآیندی

- نوع اتصال فرآیندی (فلنجی، بدون فلنج، ویفری، دنده ایی، کلمپی، تیوبی)

- دقت و تکرار پذیری

- قیمت فلومتر

- متریال سنسور، بدنه و اتصال

- نمایشگر (دارد یا ندارد)

- ولتاژ تغذیه

- پروتکل ارتباطی (4-20میلی آمپر هارت، فیلدباس، مودباس، پروفیباس و غیره)

- درجه حفاظتی بدنه (IP)

- تائیدیه ضدانفجار ( Ex i و d Ex و CSAو FM)

سوالات متداول

1- مهمترین مواردی که در انتخاب و خرید یک فلومتر باید در نظر گرفته شوند کدام است؟

2- کدام فلومترها دقت بالاتری دارند؟

3- کدام نوع از انواع فلومترها از نظر اقتصادی مقرون بصرفه هستند؟

4- منظور از فلومترهای انتقال مالکیت چیست؟

5- ملاحظات اندازه گیری فلوی بخار چیست؟

6- فلومترهای مکانیکی کدام اند؟

تجهیز صنعت با بیش از دو دهه سابقه درخشان در زمینه تأمین تجهیزات ابزار دقیق بهعنوان یکی از شرکتهای معتبر در فروش فلومترها شناخته میشود. این شرکت با هدف ارائه بهترین راهحلها و تجهیزات در حوزه اندازهگیری جریان، انواع مختلفی از فلومترها را برای کاربردهای مختلف صنعتی عرضه میکند.

شرکت تجهیز صنعت بهعنوان یک شریک قابل اعتماد در صنایع مختلف همواره در تلاش است تا با بهکارگیری تکنولوژیهای نوین و استانداردهای بینالمللی نیازهای مشتریان خود را به بهترین شکل ممکن برآورده سازد. هدف ما ارتقاء کیفیت و بهبود فرآیندهای صنعتی از طریق تأمین تجهیزات با عملکرد بالا و خدمات پس از فروش مطمئن است.

بازدیدکنندگان محترم جهت کسب اطلاعات بیشتر در زمینه خرید، فروش و استعلام قیمت فلومترها می توانید با کارشناسان فنی و فروش ما تماس حاصل فرمایید.

تجهیزصنعت تامین و تجهیز صنایع

تجهیزصنعت تامین و تجهیز صنایع

در مورد فواصل نصب فلومتر ها هم توضیحاتی بدهید لطفا .

با سلام. در پاسخ به سوال شما باید به این موضوع اشاره کنیم که نوع فلومتر مهمترین فاکتور در نصب آن میباشد. هریک از انواع فلومترهای مغناطیسی، ورتکس، کوریولیس و سایر مدل های فلومتر هریک دارای الزامات نصب و بهره برداری مشخصی هستند. این الزامات و اطلاعات در کاتالوگ تولید کننده فلومتر ذکر شده است.

دست شما درد نکنه مطالب همونی هستن که مورد نیاز بنده بود.