تجهیزات اندازه گیری دما

نمایش 1–12 از 68 نتیجه

-

سنسور PT1000

اطلاعات بیشتر -

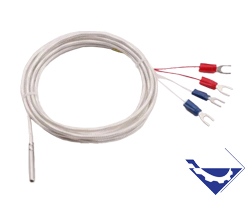

سنسور PT100 چهار سیمه

اطلاعات بیشتر -

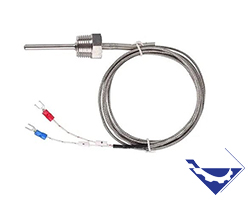

سنسور PT100 سه سیم شیلدار

اطلاعات بیشتر -

سنسور PT100 دو سیمه

اطلاعات بیشتر -

ترمومتر گازی ویکا مدل F73

اطلاعات بیشتر -

ترموستات دانفوس KP77

اطلاعات بیشتر -

ترموستات فانتینی

اطلاعات بیشتر -

ترانسمیتر دمای ریلی

اطلاعات بیشتر -

ترانسمیتر دما هدمونت ویکا

اطلاعات بیشتر -

کنترلر دیجیتال سامسون

اطلاعات بیشتر -

ترموستات آنتی فریز جانسون کنترل

اطلاعات بیشتر -

ترموستات جانسون کنترل

اطلاعات بیشتر

تجهیزات اندازه گیری دما یکی از مهمترین پارامترها در کنترل فرآیندهای صنعتی هستند. در این مقاله، به بررسی ابزارها، تجهیزات و روشهای اندازهگیری دما میپردازیم:

دما چیست؟

دما یکی از پارامترهای حیاتی در صنعت است زیرا تأثیر مستقیمی بر عملکرد، کارآیی، ایمنی و کیفیت فرآیندها و سیستمهای صنعتی دارد. اندازهگیری دقیق دما به ما امکان میدهد تا محدوده دمایی مورد نظر را برای نگهداری اجزای مختلف ماشینآلات، محصولات و مواد اولیه تعیین کنیم و از مشکلاتی مانند آسیب دیدگی، خرابی، فاسدشدگی و از بین رفتن مواد جلوگیری کنیم.

در صنایع مختلف مانند صنایع پتروشیمی، تاسیسات تصفیه، تجهیزات برق فشار قوی، تصفیه خانههای آب و فاضلاب و صنایع غذایی و دارویی، نظارت بر دما ضروری است. به عنوان مثال، در تاسیسات پتروشیمی، گرم شدن بیش از حد میتواند منجر به خرابی سختافزار کنترل شود.

در تجهیزات برق فشار قوی، دما باید در محدودهی مجاز مورد نظر نگهداری شود تا از خرابی و آتشسوزی جلوگیری شود. در تصفیه خانههای آب و فاضلاب، گرم شدن بیش از حد محرکهای فرکانس متغیر در پمپها میتواند مشکلاتی ایجاد کند. در صنایع غذایی و دارویی، دماسنجها برای کنترل دمای محیط استفاده میشوند تا از از بین رفتن مواد اولیه و محصولات نهایی جلوگیری شود.

به طور کلی، نظارت و کنترل دما در صنعت به دلیل تأثیر بزرگ آن بر عملکرد و کیفیت فرآیندها و محصولات، اهمیت بسیاری دارد. با چنین رویکردی در ادامه این مطلب به معرفی ابزار دقیق اندازهگیری دما می پردازیم . ابزارهای دقیق اندازهگیری دما، مانند ترانسمیترها و گیجهای دما، به ما امکان میدهند تا دما را به صورت دقیق و مطمئن اندازهگیری کنیم و اقدامات لازم را برای حفظ دمای مورد نظر در فرآیندها و سیستمها انجام دهیم.

واحدهای اندازه گیری دما

در رابطه با واحدهای اندازهگیری دما، گیجهای دما معمولاً به صورت زیر ساخته میشوند:

سانتیگراد (°C):

این واحد اندازهگیری دما در سیستمهای بینالمللی استفاده معمولی دارد. آنها بر اساس تغییرات دمای آب تعریف شدهاند، به طوری که آب در فشار جو و در دمای صفر سانتیگراد به حالت جامد تبدیل میشود و در دمای 100 سانتیگراد به حالت جوش میآید.

فارنهایت (°F):

این واحد اندازهگیری دما به طور عمده در کشورهایی مانند ایالات متحده استفاده میشود. فرمول تبدیل دما بین سانتیگراد و فارنهایت به صورت زیر است:

°F = (°C × 9/5) + 32

کلوین (K):

این واحد اندازهگیری دما بر اساس مقیاس دمایی کلوین است که بر پایه تغییرات دمایی مطلق است. دمای صفر کلوین معادل صفر مطلق است و برابر با -273.15 درجه سانتیگراد است. برای تبدیل دما بین سانتیگراد و کلوین، از فرمول زیر استفاده میشود:

K = °C + 273.15

انواع تجهیزات اندازه گیری دما

تجهیزات اندازه گیری دما بر حسب نوع کاربری و شرایط فرآیندی دارای انواع گوناگونی هستند که در ادامه به آنها اشاره خواهیم کرد:

- انواع دماسنج یا ترمومترهای غیر صنعتی

- گیج دما یا ترمومترهای صنعتی

- سنسورهای دمای مقاومتی (RTD)

- ترموکوپل

- ترانسمیتر های دما

- سوئیچ های دما (ترموستات)

عوامل تاثیر گذار بر قیمت تجهیزات اندازه گیری دما

تعدادی از عواملی که بر قیمت تجهیزات اندازهگیری دما تأثیرگذار هستند عبارتند از:

1. نوع و کیفیت تجهیزات:

تجهیزات اندازهگیری دما ممکن است در انواع مختلفی مانند سنسورهای مقاومتی، ترموکوپلها و ترانسمیترها وجود داشته باشند. هر نوع تجهیزات دارای کیفیت و ویژگیهای خاصی است که میتواند تأثیر قابل توجهی در قیمت نهایی داشته باشد.

2. دقت و دامنه اندازهگیری:

تجهیزاتی که دقت بالا و دامنه گستردهای از اندازهگیری را پوشش میدهند، معمولاً گرانتر از تجهیزاتی هستند که دقت کمتری دارند یا دامنه محدودتری را پوشش میدهند.

3. فناوری استفاده شده:

تجهیزات اندازهگیری دما میتوانند از فناوریهای مختلفی مانند رزیستورهای پلاتینیوم (PT100)، ترموکوپلها، رزیستورهای نیمههادی و سایر فناوریها استفاده کنند. فناوری استفاده شده میتواند تأثیر قابل توجهی در قیمت نهایی داشته باشد.

4. ویژگیهای اضافی:

وجود ویژگیهای اضافی مانند قابلیت اتصال به شبکه، نمایشگر دیجیتال، قابلیت ثبت و ذخیره دادهها و سایر ویژگیها میتواند قیمت تجهیزات را افزایش دهد.

5. سطح صنعتی:

تجهیزات اندازهگیری دما ممکن است در سطح صنعتی معمولی یا صنعتی بالا تولید شوند. تجهیزات با سطح صنعتی بالاتر معمولاً مقاومت و پایداری بیشتری دارند، اما همچنین هزینه بیشتری دارند.

6. برند و تولید کننده:

برندها و تولید کنندگان معروف و با سابقه معمولاً قیمت بالاتری دارند. این ممکن است به دلیل کیفیت و قابلیت اعتماد بیشتر محصولات آنها باشد.

این عوامل تنها بخشی از عواملی هستند که میتوانند بر قیمت تجهیزات اندازه گیری دما تأثیر بگذارند و ممکن است عوامل دیگری نیز وجود داشته باشند. در کل، تجهیزات اندازه گیری دما بستگی به نیازها و مشخصات فنی مورد استفاده مشخص میشود و برای دقت بیشتر در اطلاع از قیمت، بهتر است با تأمین کننده یا توزیع کننده محصول تماس بگیرید. توجه داشته باشید که این عوامل تنها برخی از عوامل ممکن هستند و قیمت نهایی تجهیزات اندازه گیری دما می تواند تحت تأثیر عوامل دیگر نیز در هر بازار و با توجه به شرایط مختلف متفاوت باشند.

تجهیز صنعت تامین کننده و وارد کننده انواع تجهیزات ابزار دقیق، شیر الات پایپینگی و لوله و اتصالات از جمله تجهیزات اندازه گیری دما میباشد. برای استعلام قیمت ها و مشاوره فنی با کارشناسان فنی و فروش ما تماس بگیرید.

تجهیزصنعت تامین و تجهیز صنایع

تجهیزصنعت تامین و تجهیز صنایع