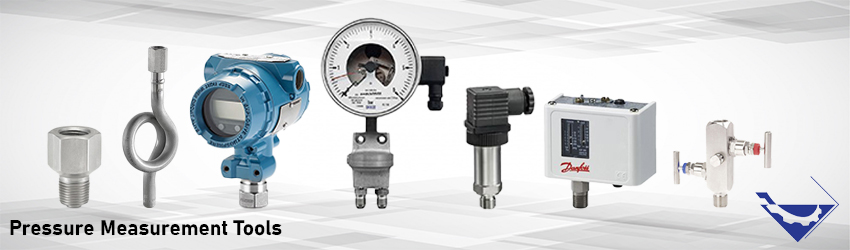

تجهیزات اندازه گیری فشار

نمایش 1–12 از 141 نتیجه

-

گیج اختلاف فشار ویکا

اطلاعات بیشتر -

ترانسمیتر ویکا A10

اطلاعات بیشتر -

گیج اختلاف فشار Dwyer

اطلاعات بیشتر -

گیج فشار ویکا 232.30

اطلاعات بیشتر -

گیج اختلاف فشار سوئیچ دار ویکا DPGS43

اطلاعات بیشتر -

گيج اختلاف فشار ويکا 732.51

اطلاعات بیشتر -

ترانسمیتر روزمونت 2088

اطلاعات بیشتر -

گیج اختلاف فشار

اطلاعات بیشتر -

گیج اختلاف فشار مگنه هلیک

اطلاعات بیشتر -

ترانسمیتر اختلاف فشار فاکسبرو

اطلاعات بیشتر -

مانومتر وکیوم

اطلاعات بیشتر -

ترانسمیتر فشار فاکسبرو Foxboro

اطلاعات بیشتر

اندازهگیری فشار یکی از مهمترین پارامترها در صنایع مختلف است. استفاده از تجهیزات اندازه گیری فشار دارای مزایا و محاسنی از جمله کنترل و مدیریت فرآیند، افزایش بهره وری و راندمان، اطمینان از کیفیت محصول، بهبود ایمنی و کاهش سایر هزینه ها می باشد. این تجهیزات در صنایع فرآیندی مختلفی نظیر نفت و گاز، پتروشیمی، غذایی، شیمیایی، داروسازی و غیره به کار می روند.

در این مقاله، به بررسی ابزار ها ، تجهیزات اندازه گیری فشار و روشهای اندازهگیری فشار میپردازیم:

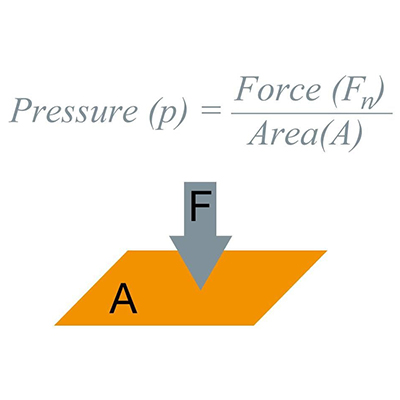

فشار چیست؟

فشار یکی از مهمترین پارامترهای فرآیندی محسوب می شود به همین دلیل کنترل و اندازه گیری آن در صنایع مختلف از اهمیت ویژه ای برخوردار است.

اندازه گیری فشار عبارت است از سنجش مقدار نیرویی که یک سیال مایع یا گازی بر یک واحد سطح وارد می کند. در همین راستا تجهیزات اندازه گیری مکانیکی (گیج فشار) و الکتریکی (سنسور یا ترانسمیترهای فشار) گوناگونی طراحی و تولید شده اند که با توجه به نوع عملکرد، شرایط فرآیندی، دقت اندازه گیری، نوع سیال و بسیاری موارد دیگر مورد استفاده قرار می گیرند.

فشار(Pressure) یک مفهوم اساسی در فیزیک و مکانیک سیالات است که به نیروی اعمال شده بر واحد یک سطح اشاره دارد. پس از دما، فشار یکی از مهم ترین کمیت های فیزیکی است. در واقع فشار به نیرویی گفته می شود که از سیال (مایع یا گازی) بر واحد سطح اعمال می شود.

فشار یک کمیت اسکالر(عددی) است و معمولاً در واحدهایی مانند پاسکال (Pa)، پوند بر اینچ مربع (psi) یا اتمسفر (atm) اندازه گیری می شود. همچنین به صورت زیر تعریف می شود:

P= F / A

در رابطه فوق فشار با سطح مقطع رابطه عکس و با نیرو رابطه مستقیم دارد. بنابراین با فرض نیروی یکسان با افزایش سطح مقطع میزان فشار وارده بر سطح کاهش می یابد. انواع مختلف فشار به صورت زیر دسته بندی می شوند:

فشار استاتیک (Static Pressure)

فشار استاتیک به فشاری گفته می شود که در نتیجه وزن یا نیرویی که بر یک سطح تاثیر می گذارد تشکیل می شود.

با توجه به لزوم تعادل سیال در حالت استاتیک، فشار استاتیک در هر نقطه از یک سیال یکسان است و به بررسی توزیع فشار در سیال و همچنین ارتباط آن با ارتفاع و عمق می پردازد. فشار استاتیک بر اساس قانون پاسکال (قانون توزیع فشار یکنواخت در یک سیال استاتیک)، توسط رابطهٔ زیربیان می شود:

P Static = ρgh

در این رابطه، P static نمایانگر فشار استاتیک، ρ چگالی سیال، g شتاب گرانشی و h نمایانگر ارتفاع نسبی نقطه نسبت به یک سطح مرجع است.

فشار دینامیک (Dynamic Pressure)

فشار دینامیک به فشاری اطلاق می شود که در نتیجه سرعت و جابجایی سیال به وجود می آید. فشار دینامیک بیانگر انرژی حرکتی سیال است و مستقیماً با سرعت جریان سیال در ارتباط است. فشار دینامیک با استفاده از قانون برنولی تعریف می شود:

P Dynamic = 0.5 ρv²

در رابطه فوق P dynamic بیانگر فشار دینامیک ، ρ چگالی سیال و v نمایانگر سرعت جریان سیال است. بنابراین فشار استاتیک به فشاری اشاره دارد که ناشی از وزن یا نیرویی است که روی یک سطح تاثیر می گذارد. اما فشار دینامیک به فشاری اشاره دارد که ناشی از سرعت جریان سیال است. در ادامه انواع مختلف فشار براساس فشار مرجع ذکر می شود:

فشار اتمسفر (Atmospheric Pressure)

فشار اتمسفری یا فشار جوی به فشاری گفته می شود که توسط هوا و سایر گازها در جو زمین ایجاد می شود. این فشار ناشی از وزن هوا بر روی سطح زمین است و در نتیجه جاذبه زمینی به وجود می آید.

معمولاً فشار اتمسفری با واحد پاسکال (Pa) یا هکتو پاسکال (hPa) اندازه گیری می شود. در استاندارد SI، یک هکتو پاسکال برابر با یک پاسکال است و معادل یک صدم بار اتمسفر است.

مقدار فشار اتمسفری معمولاً در سطح دریا حدود 1013.25 هکتو پاسکال (hPa) یا 760 میلیمتر جیوه (mmHg) است. این مقدار به عنوان فشار استاندارد جوی (Standard Atmospheric Pressure) شناخته می شود. در مورد سیکلون و آنتی سیکلون این فشار حدود 5٪ تغییر می کند.

فشار اتمسفر به صورت P amb (amb = ambient = محیط) بیان می شود. فشار اتمسفری با افزایش ارتفاع از سطح دریا کاهش می یابد. این کاهش به دلیل کم شدن غلظت هوا با افزایش ارتفاع و کاهش وزن هوا ناشی از نیروی جاذبه است.

فشار مطلق (Absolute Pressure)

فشار مطلق نسبت فشار یک ماده به فشار خلاء یا صفر(vacuum) است. در واقع فشار مطلق شامل فشار خلاء (صفر) و فشار ناشی از جریان سیال نیست و فقط فشار ناشی از وزن یا نیروی فشار داخلی ماده را نشان می دهد.

در فشار مطلق همیشه اختلاف تا خلاء ایده آل اندازه گیری می شود. این بدان معنی است که فشار محیط و عوامل خارجی مانند آب و هوا یا ارتفاع از سطح دریا، بر اندازه گیری فشار مطلق تأثیر نمی گذارد.

جهت تمایز از سایر انواع فشار، با شاخص “abs” نشان داده می شود که از لاتین “Absolutes” به معنای جدا، مستقل گرفته شده است. برای فرمول فشار مطلق، پارامترهای فشار گیج و فشار اتمسفر (P atm) مورد نیاز است. فشار مطلق با استفاده از فرمول زیر محاسبه می شود:

P Abs = P gauge + P atm

فشار گیج یا نسبی (gauge pressure)

فشار گیج یا فشار نسبی با توجه به فشار محیطی محاسبه می شود. در واقع فشار نسبی فشار مطلق را نسبت به فشار محیط می سنجد. اگر فشار سیال در یک نقطه بیشتر از فشار محیط باشد، فشار نسبی مثبت است و اگر کمتر باشد، فشار نسبی منفی است.

فشار گیج یا نسبی در واقع اختلاف فشار مطلق و فشار اتمسفر به صورت زیر می باشد:

P gauge = P abs – P amb

با توجه به اینکه فشار نسبی تفاوت را با خلاء اندازه گیری نمی کند بلکه با فشار محیط (فشار اتمسفر) اندازه گیری می کند. به همین دلیل اندازه گیری فشار نسبی تحت تاثیر عوامل خارجی مانند آب و هوا یا ارتفاع از سطح دریا تغییر خواهد کرد.

فشار تفاضلی (Differential Pressure)

فشار تفاضلی اختلاف فشار بین دو نقطه p1 و p2 می باشد و به صورت زیر محاسبه می شود:

Δp = p1 – p2

بر این اساس، برای اندازه گیری فشار تفاضلی از تجهیزات اندازه گیری اختلاف فشار (گیج یا ترانسمیتر اختلاف فشاری) با دو ورودی جهت اندازه گیری فشار در دو نقطه استفاده می شود.

در تجهیزات اندازه گیری اختلاف فشاری تنها در صورتی که مقادیر اندازه گیری شده با یکدیگر متفاوت باشند اختلاف فشار نشان داده می شود. این تجهیزات در بسیاری از کاربردها مانند نظارت بر فیلتر و اندازه گیری سطح در مخازن بسته به کار می روند.

واحدهای اندازه گیری فشار

در آمریکا واحدهایی که بیشتر برای اندازه گیری فشار استفاده می شوند، پوند بر اینچ مربع (psi)، بار و میلی بار (mbar) می باشند.

واحد استاندارد بین المللی برای فشار پاسکال (به اختصار Pa) N/m2 یا نیوتن بر متر مربع است (1 بار = 100000 پاسکال).

فشار را میتوان بر حسب اتمسفر (atm)، اینچ جیوه (in. Hg)، میلی متر جیوه (mm Hg)و تور (حدود 133.3 Pa) اندازه گیری کرد. واحد مورد استفاده در تجهیزات اندازه گیری فشار به صنعت، اولویت ها و استانداردهای اندازه گیری کشور بستگی دارد.

در جدول زیر انواع واحدهای متداول اندازه گیری فشار و تبدیل آنها به یکدیگر آورده شده است:

| Kg/Cm2 | in.Hg | mmHg | in.H2O | mmH2O | Mpa | kPa | Pa | atm | bar | mbar | psi | |

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.0704 | 2.036 | 51.715 | 27.71 | 703.8 | 0.006895 | 6.895 | 6895 | 0.0681 | 0.0689 | 68.95 | 1 | psi |

| 0.00102 | 0.0295 | 0.75 | 0.402 | 10.21 | 0.0001 | 0.100 | 100 | 0.000967 | 0.001 | 1 | 0.0145 | mbar |

| 1.02 | 29.53 | 750.1 | 401.9 | 10210 | 0.1 | 100 | 100000 | 0.987 | 1 | 1000 | 14.504 | bar |

| 1.033 | 29.92 | 760.0 | 407.2 | 10343 | 0.1013 | 101.325 | 101325 | 1 | 1.01325 | 1013.25 | 14.7 | atm |

| 0.00001 | 0.000295 | 0.0075 | 0.00402 | 0.102 | 0.000001 | 0.001 | 1 | 0.00001 | 0.00001 | 0.01 | 0.000145 | Pa |

| 0.0102 | 0.295 | 7.5 | 4.019 | 102.07 | 0.001 | 1 | 1000 | 0.00987 | 0.01 | 10 | 0.14504 | kPa |

| 10.2 | 295.3 | 7500.6 | 4014.6 | 101971.6 | 1 | 1000 | 100000 | 9.87 | 10 | 1000 | 145.04 | Mpa |

| 0.0001 | 0.00289 | 0.0735 | 0.0394 | 1 | 0.0000098 | 0.0098 | 9.8 | 0.000097 | 0.000098 | 0.098 | 0.001421 | mmH2O |

| 0.00254 | 0.0735 | 1.866 | 1 | 25.4 | 0.00025 | 0.2488 | 248.8 | 0.00246 | 0.002488 | 2.488 | 0.0361 | in.H2O |

| 0.00136 | 0.0394 | 1 | 0.536 | 13.61 | 0.00013 | 0.1333 | 133.3 | 0.001316 | 0.001333 | 1.333 | 0.01934 | mmHg |

| 0.0345 | 1 | 25.4 | 13.61 | 345.7 | 0.00386 | 3.386 | 3386 | 0.03342 | 0.03386 | 33.86 | 0.4912 | in.Hg |

| 1 | 28.96 | 735.6 | 394.1 | 10010 | 0.0981 | 98.067 | 98067 | 0.968 | 0.9807 | 980.7 | 14.22 | Kg/Cm2 |

تجهیزات اندازه گیری فشار چیست؟

تجهیزات اندازه گیری فشار ابزارها و دستگاه هایی هستند به منظور اندازه گیری و نمایش فشار در یک سیستم مورد استفاده قرار می گیرند. این تجهیزات از اصول مختلفی برای اندازه گیری فشار استفاده می کنند که شامل تکنولوژی های مکانیکی و الکتریکی می شوند.

اندازه گیری دقیق فشار در هر فرآیندی حیاتی است. اندازه گیری فشار بعد از دما دومین اندازه گیری رایج در کنترل فرآیند است. تجهیزات اندازه گیری فشار باید به طور منظم کالیبره شوند تا داده های دقیقی را برای اطمینان از اجرای ایمن و روان فرآیند ارائه دهند.

برای انتخاب صحیح تجهیزات اندازه گیری فشار باید به پارامترهایی از جمله نوع فشار، محدوده اندازه گیری، دقت، قابلیت های خاص و شرایط فرِآیندی توجه نمایید. همچنین توصیه می شود برای اندازه گیری فشار در فرآیندهای حساس و مهم از تجهیزات با کیفیت و استاندارد و در صورت نیاز به دقت بالاتر از تجهیزات پیشرفته تری استفاده شود.

تجهیزات اندازه گیری فشار را میتوان به سه دسته بندی تجهیزات مکانیکی، الکترومکانیکی و الکترونیکی تقسیم بندی کرد که در ادامه به معرفی آنها میپردازیم:

تجهیزات الکتریکی

در تجهیزات اندازه گیری الکترونیکی فشار، میزان فشار سیال توسط سنسورهای مختلف اندازه گیری می شود در نهایت فشار مورد اندازه گیری یا تغییرات فشار را دریافت کرده و آن را به سیگنال الکتریکی تبدیل می کند. بنابراین سیگنال الکتریکی اندازه گیری مقدار فشار اعمال شده یا تغییرات فشار سیال است.

تجهیزات مکاترونیکی

برای کنترل و نظارت سیستم با استفاده از اندازه گیری فشار مکاترونیک، تجهیزات اندازه گیری مکانیکی با سیگنال های خروجی الکتریکی یا کنتاکت های سوئیچ ترکیب می شوند.

اندازه گیری فشار مکاترونیک به معنای استفاده از ترکیبی از اصول مکانیکی، الکترونیکی و کنترل های هوشمند برای اندازه گیری و کنترل فشار است. در این روش، سنسورهای فشار مکانیکی به کمک تکنولوژی های الکترونیکی و کنترلی یا هوشمند به کار می روند تا فشار را اندازه گیری کنند و اطلاعات را به سیستم کنترلی منتقل کنند.

تجهیزات مکانیکی

در اندازه گیری مکانیکی فشار از تجهیزات اندازه گیری با المنت فشاری استفاده می شود که تحت تأثیر فشار مثبت یا منفی نسبت به فشار اتمسفر (فشار محیط) تغییر شکل الاستیکی دارند.

تجهیزات مکانیکی بر خلاف ابزارهای اندازه گیری که از فناوری اندازه گیری فشار الکترونیکی استفاده می کنند برای کار به هیچ منبع تغذیه ای نیاز ندارند. همچنین دارای عملکرد ساده و ساختار مستحکم می باشند. در ادامه انواع تجهیزات مکانیکی و الکتریکی فشار به شرح زیر می باشد:

- انواع گیج فشار (مانومتر) و اختلاف فشار

- انواع سوئیچ های فشار و اختلاف فشار

- انواع ترانسمیترهای فشار و اختلاف فشار

- تجهیزات جانبی فشار مانند انواع شیر منیفولد، دیافراگم سیل، اسنابر و …

خرید تجهیزات اندازه گیری فشار

اندازه گیری فشار در صنایع فرآیندی امری ضروری است که دارای مزایایی از جمله تضمین ایمنی فرآیند، کنترل فرآیند، بهره وری انرژی و بهبود کیفیت محصول می باشد. به عنوان مثال از ترانسمیترهای فشار صنعتی می توان برای نظارت بر فشار فرآیند صنعتی، اندازه گیری جریان سیال، تشخیص نشت مایع یا گاز و اندازه گیری سطح پر شدن مخازن استفاده کرد.

هنگام خرید تجهیزات اندازه گیری فشار برای کاربردها و صنایع مختلف برخی از پارامترهای مهمی که باید مورد توجه قرار گیرند عبارتند از:

نوع فشار:

ابتدا تعیین کنید که نیاز دارید فشار مطلق، فشار نسبی یا تفاضلی را اندازه گیری نمایید.

نوع تجهیزات اندازه گیری فشار:

با توجه به نیازهای خود نوع تجهیزات اندازه گیری را مشخص کنید. برخی از انواع تجهیزات شامل گیج ها،ترانسمیترها و سوئیچ های فشار می باشند که بر اساس نوع کاربرد و نیازهای پروژه انتخاب می شوند.

محدوده اندازه گیری:

تجهیزات اندازه گیری فشار در محدوده های متنوعی ارائه می شوند با توجه به نیاز و شرایط پروژه میتوانید تجهیز مورد نظر خود را خریداری کنید. در نظر داشته باشید تجهیزاتی که محدوده گسترده تری از فشار را پوشش می دهند از قیمت بالاتری برخوردار هستند.

دقت اندازه گیری:

دقت اندازه گیری تجهیزات اندازه گیری فشار نیز بسیار مهم است. برای برخی فرآیندها، دقت بالا در اندازه گیری فشار ضروری است. بنابراین باید دقت تجهیزات اندازه گیری مورد نیاز بررسی شود.

متریال سازنده:

جنس موادی که تجهیزات اندازه گیری فشار توسط آنها ساخته می شوند نقش مهمی بر قیمت دارد. برخی از متریال نظیراستیل ضد زنگ، هستلوی، مونل، اینکونل و آلیاژهای ویژه هزینه بیشتری دارند و در نتیجه قیمت تجهیزات اندازه گیری فشار را افزایش می دهند.

گواهی و استانداردها:

تجهیزات فشار با گواهی و استانداردهای مشخص عموماً قیمت بالاتری دارند. این تاییدیه و استانداردها به عنوان تضمینی برای دقت و عملکرد مطلوب تجهیزات مورد استفاده محسوب می شوند.

قابلیت اتصال:

برخی تجهیزات اندازه گیری فشار مانند ترانسمیترها قابلیت اتصال به سیستم های کنترل و اتوماسیون صنعتی را دارند. در صورت نیاز به اتصال و ارتباط با سیستم های دیگر، باید مطمئن شوید که تجهیزات این قابلیت را دارند.

شرایط محیط:

شرایط محیطی که تجهیزات در آن استفاده می شوند نیز باید مدنظر قرار گیرد. این شامل دما، فشار، رطوبت، و شرایط جوی دیگر است. باید مطمئن شوید که تجهیزات انتخاب شده قادر به عملکرد صحیح در شرایط محیطی خاص هستند.

برند:

یکی دیگر از پارامترهایی که باید در خرید تجهیزات اندازه گیری فشار مورد توجه قرار دهید برند محصول است. برندهای معتبر و معروف معمولا از کیفیت و دقت بالاتری برخوردارند و می توانید به راحتی از خدمات پس از فروش و تعمیرات آنها استفاده کنید.

همچنین برندهای مشهور معمولا از قطعات و مواد با کیفیت بالا استفاده می کنند که می تواند برای ماندگاری و عمر مفید تجهیزات نیز تاثیر گذار باشد.

از جمله برندهای معتبر تجهیزات اندازه گیری فشار میتوان به ABB، ASHCROFT، WIKA، YOKOGAWA، SIEMENS، ROSEMOUNT، NUOVA FIMA، PAKKENS و … اشاره کرد.

انتخاب برند و شرکت سازنده معتبر و با سابقه می تواند تضمین کننده کیفیت تجهیزات باشد. تحقیقاتی درباره برندهای مختلف انجام دهید تا اطمینان حاصل کنید که تجهیزات انتخابی شما قابلیت ها و عملکرد مطلوبی دارند.

قیمت:

تجهیزات اندازه گیری با توجه به مشخصات فنی،عملکرد و قابلیت های مختلف قیمت های متفاوتی دارند.

قبل از خرید تجهیزات بودجه خود را مشخص کنید و با قیمت ها و گزینه های مختلف در بازار آشنا شوید. توجه نمایید که مقایسه قیمت و کیفیت می تواند به شما کمک کند تا تجهیزات مناسب با بهترین قیمت را انتخاب کنید.

تجهیز صنعت با بیش از دو دهه سابقه درخشان، یکی از شرکت های فعال در تامین تجهیزات و واردات قطعات صنعتی در حوزه تجهیزات برق و ابزار دقیق، اتوماسیون صنعتی، شیرآلات صنعتی و پایپینگی، تجهیزات آزمایشگاهی و آنالایزرهای شیمیایی، تجهیزات کالیبراسیون و تست و اندازه گیری پرتابل است.

این مجموعه با تکیه بر دانش مهندسی و پرسنل مجرب و آموزش دیده در سطوح بین المللی، دارا بودن ظرفیت ها و توانمندی های بالای فنی و اجرایی و همچنین ارتباطات گسترده با تولیدکنندگان و تامین کنندگان مطرح در سرتاسر جهان، همواره سعی بر رفع موانع، حل مشکلات و کمک به صنعت کشور عزیزمان ایران را داشته است.

در فروشگاه بزرگ و مطمئن تجهیز صنعت انواع تجهیزات اندازه گیری فشار از جمله گیج، ترانسمیتر، سوئیچ فشار و انواع تجهیزات جانبی (منیفولد، سایفون، دیافراگم سیل و غیره) با بهترین کیفیت و قیمت مناسب به فروش می رسد.

جهت استعلام قیمت انواع تجهیزات اندازه گیری فشار و کسب اطلاعات فنی بیشتر با کارشناسان فنی و فروش ما در ارتباط باشید.

تجهیزصنعت تامین و تجهیز صنایع

تجهیزصنعت تامین و تجهیز صنایع