مخازن نفتی (Oil Storage Tanks) از عناصر کلیدی و حیاتی در صنعت نفت و گاز محسوب می شوند و جهت ذخیره سازی ، انتقال و مدیریت انواع مشتقات نفتی از جمله نفت خام، فرآورده های نفتی، میعانات گازی و … مورد استفاده قرار می گیرند.

اهمیت مخازن نفتی نه تنها به دلیل ارزش و حساسیت محتوای آنها، بلکه بابت نقش اساسی در زنجیره تأمین انرژی کشورها است. انتخاب صحیح مخزن، جنس بدنه، رعایت استانداردها و نگهداری اصولی به طور مستقیم بر ایمنی، کارآمدی و پایداری صنایع نفتی تأثیر گذار خواهد بود.

در واقع مخازن نفتی محفظهای با طراحی ویژه و مقاومت بالا برای ذخیره نفت خام یا فرآورده های آن به صورت ثابت یا متحرک ساخته می شوند. این مخازن عمدتاً در پالایشگاه ها، پایانه های نفتی، صنایع پتروشیمی و غیره مورد استفاده قرار می گیرند.

با توجه به ویژگی های شیمیایی و خطرات مرتبط با نفت و مشتقات آن، طراحی و بهرهبرداری از مخازن نفتی باید بر اساس استانداردهای بین المللی و ضوابط ایمنی دقیق صورت گیرد. هدف از این مقاله آشنایی با استانداردها، روند ساخت، انواع، متریال و نکات ایمنی مخازن نفتی است.

استانداردهای بین المللی طراحی و ساخت مخازن نفتی

مهم ترین استانداردهای ساخت مخازن نفتی به شرح زیر است:

- استاندارد API 650: پرکاربردترین مرجع جهانی برای طراحی و ساخت مخازن جوشکاری شده استیل کربنی با سقف ثابت یا شناور است. به طور کلی طراحی هندسی، انتخاب مواد، روشهای جوشکاری، تستهای فشار هیدرواستاتیک، بازرسیهای غیرمخرب (NDT) را پوشش می دهد و مناسب برای فشار پایین تا متوسط و دماهای صنعتی است.

- استاندارد API 620: طراحی برای مخازن بزرگ با فشار کاری پایین (تا ۰٫۱ بار یا حدود ۱۵ psi) است و در ذخیره میعانات گازی یا فرآورده های با حساسیت حرارتی کاربرد دارد.

- استاندارد API 653: مرجع تخصصی برای بازرسی، تعمیرات و بازسازی مخازن ساختهشده طبق API 650 و API 620 و شامل معیارهای ارزیابی خوردگی، تغییر ضخامت، بازسازی سقف و جداره است.

- استاندارد ASTM Standards (مانند ASTM A36, ASTM A283, ASTM A516): استانداردهای مواد اولیه شامل خواص مکانیکی، ترکیب شیمیایی و تستهای کیفیت فولاد و آلیاژها است و تضمین می کند فولاد استفاده شده در ساخت با مشخصات فنی و مقاومت مورد انتظار تطابق دارد.

استاندارد EN 14015: استاندارد اروپایی معادل API 650 است و طراحی، مواد، ساخت، بازرسی و تست مخازن جوشکاری شده فولادی برای ذخیره مایعات در فشار اتمسفریک پوشش می دهد.

استاندارد UL 142 و UL 58: مخصوص روش های طراحی، تست و ایمنی مخازن ذخیره فرآورده های نفتی و شیمیایی است. UL 142 برای مخازن هوایی و UL 58 برای مخازن زیرزمینی فولادی می باشد.

استاندارد ISO Standards: استاندارد ISO 28300 / API 2000 برای سیستم های تهویه و حفاظت فشار-خلأ در مخازن ذخیره و ISO 16961 روش های پایش سلامت بدنه و جوش های مخازن طی بهره برداری است.

روند ساخت مخازن نفتی

- انتخاب نوع و طراحی مخزن

- انتخاب جنس و مواد اولیه

- برش و شکل دهی ورق ها با دستگاه های پلاسمای CNC یا گیوتین

- مونتاژ بدنه و سقف (به روش Ring-by-Ring یا Plate-by-Plate)

- جوشکاری و بازرسی بر اساس استاندارد ASME Section IX و دستورالعمل WPS/PQR

- استفاده از روشهای NDT (آزمایشهای غیرمخرب) مانند RT (رادیوگرافی)، UT (آلتراسونیک)، MT (پودر مغناطیسی) برای اطمینان از سلامت جوش

- اعمال پوشش و رنگ داخل مخزن پوشش اپوکسی یا پلییورتان برای جلوگیری از خوردگی و خارج مخزن رنگ مقاوم در برابر UV و شرایط محیطی برای افزایش طول عمر

- تجهیزات جانبی نظیر لولهکشی ورودی و خروجی، سیستم اندازهگیری سطح (Level Gauge) و شیرهای ایمنی

- تست های نهایی و بهره برداری نظیر تست هیدروستاتیک (Hydrostatic Test) برای بررسی نشتی

دسته بندی انواع مخازن نفتی

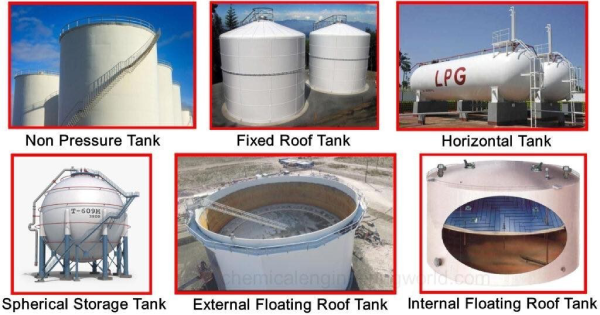

مخازن ذخیره سازی نفت بر اساس معیارهای مختلفی چون ساختار ظاهری، محل نصب و نوع سقف دسته بندی می شوند:

بر اساس ساختار ظاهری

مخازن افقی (Horizontal Tanks)

این نوع مخازن به شکل استوانه خوابیده ساخته می شوند و برای ذخیره حجمهای کم تا متوسط مناسب هستند. به دلیل ابعاد جمع و جور، جابه جایی و نصب آسان، اغلب در پروژه هایی با فضای محدود یا ذخیره موقت استفاده می شوند.

جنس آنها غالباً از فولاد کربنی برای مقاومت مکانیکی یا استیل ضدزنگ برای مقاومت شیمیایی در برابر خوردگی انتخاب می شود. نمونه های پرکاربرد آن شامل مخازن انتقال سوخت در کامیون ها و تانکرهای ثابت در کارگاه ها است.

مخازن عمودی (Vertical Tanks)

پرکاربردترین مدل مخازن نفتی که در ظرفیتهای بسیار بالا ساخته میشوند و توانایی ذخیره صدها هزار لیتر تا چند میلیون لیتر سیال را دارند. طراحی آنها به شکل استوانهای با ارتفاع زیاد و قطر قابل توجه است و کمترین اشغال سطح زمین را به همراه دارد. این مخازن معمولاً در پالایشگاه ها، پایانه های صادراتی، و مراکز ذخیره استراتژیک مورد استفاده قرار می گیرند.

بر اساس محل نصب

مخازن هوایی (Aboveground Storage Tanks – AST)

این مخازن بر روی سطح زمین نصب می شوند و در ابعاد کوچک تا بسیار بزرگ (حتی تا قطر بیش از ۹۰ متر) ساخته می شوند. ویژگی آن ها سهولت بازرسی، تعمیرات، کنترل نشتی و دسترسی مستقیم به سیستم های پایش و ایمنی است.

از نظر هزینه نصب نسبت به مدلهای زیرزمینی مقرونبهصرفه تر بوده ولی نیازمند اقدامات ایمنی در برابر حریق و شرایط جوی هستند.

مخازن زیرزمینی (Underground Storage Tanks – UST)

این مخازن در زیر سطح زمین، معمولاً داخل حفرههای مهندسی شده یا سازه های بتنی مدفون می شوند. مزیت اصلی آنها حفظ فضای سطح زمین و کاهش خطرات ناشی از شرایط محیطی است.

در جایگاههای سوخت شهری، ایستگاههای گازوئیل ناوگان حملونقل و مکانهایی با محدودیت فضا بسیار محبوب هستند. طراحی و آب بندی این مخازن باید بهگونهای باشد که در برابر فشار خاک، رطوبت و خوردگی طولانی مدت مقاومت کنند.

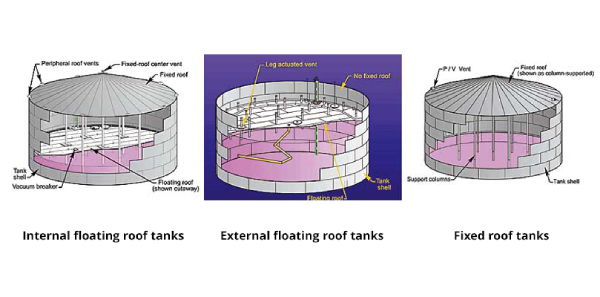

بر اساس نوع سقف

سقف ثابت (Fixed Roof Tank)

این نوع طراحی دارای سقفی ثابت و غیرمتحرک است و برای ذخیره سیالاتی با فشار بخار پایین مانند نفت کوره، آب صنعتی یا روغنهای سنگین کاربرد دارد. مزیت آن سادگی ساخت و هزینه پایین تر است اما در مواجهه با بخارات فرار، ریسک افزایش فشار و انتشار آلاینده بالاتر است.

سقف شناور (Floating Roof Tank)

در این طراحی، سقف مخزن یا به صورت کامل (External Floating Roof) یا داخلی (Internal Floating Roof) روی سطح مایع شناور می ماند و با تغییر حجم مایع، بالا یا پایین می رود.

این ساختار به طور مؤثری تبخیر و انتشار بخارات هیدروکربنی را کاهش داده و احتمال تشکیل مخلوط های قابل انفجار را به حداقل می رساند. مخازن سقف شناور به طور گسترده در ذخیره نفت خام، بنزین و فرآوردههای سبک فرار استفاده می شوند.

متریال رایج مخازن نفتی

انتخاب متریال مخازن نفتی بر اساس نوع سیال ذخیره شده، شرایط آب و هوایی، فشار و پارامترهای ایمنی می باشد:

- فولاد کربنی (Carbon Steel): رایج ترین متریال در ساخت مخازن بزرگ نفت خام و فرآورده های نفتی است و به دلیل استحکام بالا و هزینه مناسب، بیشترین کاربرد را دارد؛ اما نیازمند پوشش ضدخوردگی و رنگ آمیزی صحیح است.

- فولاد ضد زنگ (Stainless Steel): این متریال با درصد کروم بالا، مقاومت فوق العادهای در برابر اکسیداسیون و خوردگی داردو از مزایای آن میتوان به عمر طولانی، مقاومت عالی در برابر مواد شیمیایی و نیاز کمتر به نگهداری اشاره کرد. اما نسبت به متریال کربن استیل گرانتر است.

- آلومینیوم (Aluminum): این متریال سبک، مقاوم در برابر خوردگی، و مناسب برای سیالات با واکنش پذیری بالا است. اما مقاومت مکانیکی کمتری نسبت به فولاد دارد و دارای محدودیت در حجم های بسیار بزرگ است.

- فایبر گلاس تقویت شده (Fiberglass Reinforced Plastic – FRP): این متریال کامپوزیت پلیمری ترکیب شده با الیاف شیشه برای افزایش مقاومت می باشد. دارای مزایی نظیر مقاومت شیمیایی عالی، عدم نیاز به ضدزنگ، سبک وزن و معایبی از جمله حساسیت به ضربه شدید و محدودیت دمای کاری است.

مهم ترین کاربردهای مخازن نفتی

- ذخیره سازی نفت خام پس از استخراج

- نگهداری فرآوردههای نفتی پالایششده (بنزین، گازوئیل، نفت سفید و …)

- تنظیم و مدیریت موجودی در سایت های تولید و پالایش

- ذخیره موقت پیش از حمل و نقل با کشتی، خط لوله یا تانکر

- جداسازی و ته نشینی ناخالصی ها و آب از نفت

- کاهش خطرات زیست محیطی و ایمنی از طریق ذخیره امن

- تأمین پایدار سوخت و مواد اولیه برای صنایع پتروشیمی و نیروگاه ها

نکات ایمنی مخازن نفتی

ایمنی مخازن نفتی یکی از مهم ترین اصول در صنعت نفت و گاز است زیرا کوچک ترین نقص در طراحی یا بهره برداری مخازن می تواند باعث ایجاد مشکلاتی نظیر آتش سوزی، انفجار یا آلودگی گسترده محیط زیست شود. در ادامه برخی از نکات ایمنی مخازن نفتی ذکر می شوند:

- رعایت استانداردهای بین المللی (API 650، API 653، NFPA 30، OSHA) در طراحی، ساخت و بازرسی

- انتخاب متریال مناسب (فولاد کربنی با پوشش ضدخوردگی یا فولاد ضدزنگ) بر اساس نوع سیال و شرایط محیطی

- نصب سیستم تهویه فشار-خلأ طبق ISO 28300/API 2000 برای جلوگیری از افزایش یا کاهش فشار خطرناک

- استفاده از شیرهای اطمینان و سیستم بازیافت بخارات (Vapor Recovery) برای کنترل انتشار و ایمنی

- ایجاد فواصل ایمن بین مخازن و نصب حائل یا خاکریز (Containment Berm) برای مدیریت نشت

- پایش مداوم دما، فشار و سطح سیال با ابزار دقیق کالیبرهشده

- بازرسی دورهای جوش ها، کف و سقف مخزن جهت کشف ترک یا خوردگی

- انجام تست های غیرمخرب (NDT) مانند اولتراسونیک (UT) و رادیوگرافی (RT) برای ارزیابی دقیق

- آموزش تخصصی پرسنل درباره کار با مواد قابل اشتعال و واکنش های اضطراری

- استفاده از تجهیزات حفاظت فردی (PPE) شامل لباس ضدحریق، کلاه ایمنی، دستکش مقاوم، شیلد محافظ و ماسک تنفسی

- نصب سیستم اعلام و اطفای حریق (کف ضدحریق، CO₂ یا آبپاش صنعتی)

- ایجاد مسیرهای فرار و خروج اضطراری واضح و بدون مانع

- تهیه و اجرای برنامه نگهداری پیشگیرانه (PM) برای شستوشو، بازرسی و تعمیرات

- ثبت سوابق دقیق عملیاتی و تعمیرات جهت ردیابی وضعیت ایمنی و عملکرد مخزن

جمع بندی

مخازن نفتی تنها یک محفظه ذخیره نیستند؛ بلکه به عنوان اصلی ترین بخش در چرخه تأمین و نگهداری نفت عمل می کنند. هر قصور در طراحی، ساخت یا بهره برداری، خطر بروز خسارات مالی سنگین و آسیب های جدی به محیط زیست را به همراه دارد.

دستیابی به عملکرد ایمن و پایدار این مخازن، مستلزم پایبندی کامل به استانداردهای بین المللی، انتخاب هوشمندانه متریال متناسب با شرایط کاری، اجرای فرآیندهای پایش و بازرسی مستمر، و تربیت نیروی انسانی متخصص و آگاه به الزامات ایمنی است.

ژیروسکوپ چیست؟

طرز کار اهم متر

انواع مخازن CNG