شیر کنترل (کنترل ولو)

-

کنترل ولو خطی سه طرفه Masoneilan سری ۸۰۰۰۰

اطلاعات بیشتر -

کنترل ولو Sauter

اطلاعات بیشتر -

کنترل ولو والتک

اطلاعات بیشتر -

کنترل ولو اسپیراکس سارکو

اطلاعات بیشتر -

کنترل ولو پنوماتیک سامسون سری ۳۳۵۱

اطلاعات بیشتر -

کنترل ولو سامسون مدل ۳۲۴۴

اطلاعات بیشتر -

کنترل ولو فیشر EZ

اطلاعات بیشتر -

کنترل ولو فیشر ED

اطلاعات بیشتر -

کنترل ولو فیشر ES

اطلاعات بیشتر -

کنترل ولو ماسونیلان مدل ۴۱۰۰۰

اطلاعات بیشتر -

کنترل ولو روتاری ماسونیلان ۳۵۰۰۲

اطلاعات بیشتر -

کنترل ولو فیشر مدل V300

اطلاعات بیشتر -

شیر پروانه ای فیشر

اطلاعات بیشتر -

کنترل ولو فیشر مدل V200

اطلاعات بیشتر -

کنترل ولو فیشر مدل GX

اطلاعات بیشتر -

کنترل ولو فیشر مدل V150

اطلاعات بیشتر

شیر کنترل یا کنترل ولو یکی از المان های اصلی در سیستم های اتوماسیون و لوپ های کنترل هستند. شیرهای کنترلی در اکثر صنایع فرآیندی از جمله نفت و گاز، صنایع پتروشیمی و پالایشگاهی، صنایع فولاد، صنایع شیمیایی، صنایع غذایی و دارویی، صنایع نیروگاهی و بسیاری از صنایع دیگر پرکاربرد میباشد و نقش بسزایی در کنترل پارامترهای فرآیندی دارند.

با استفاده از کنترل ولو قادر به کنترل و تنظیم انواع پارامترهای مختلف فرآیندی مانند دما، فشار، سطح یا جریان خواهیم بود.

کاربرد کنترل ولو

پارامترهایی مانند فشار، دما، فلوی عبوری از یک خط لوله و حتی سطح مایعات داخل مخازن را با استفاده از کنترل ولو میتوان کنترل و تنظیم نمود. با انجام یکی از عملکردهای زیر، کنترل جریان سیال و فشار سیستم یا فرآیند را انجام میدهد:

- توقف و شروع جریان سیال

- تغییر (پایین آوردن) میزان جریان سیال

- کنترل جهت جریان سیال

- تنظیم فشار سیستم یا فرآیند در پاییندست یا کاهش فشار بیش از حد از اجزا یا لولهها

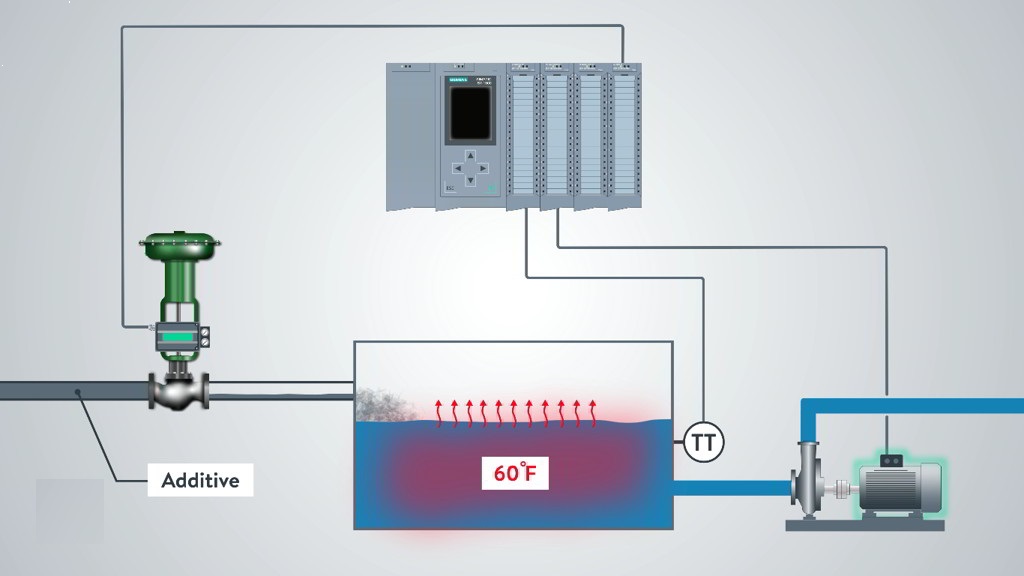

برای مثال در شکل زیر یک لوپ کنترلی دما را مشاهده میکنید که از یک کنترل ولو، ترانسمیتر دما، پمپ و یک سیستم کنترلی (PLC) تشکیل میشود.

ترانسمیتر دما، مقدار درجه حرارت مخزن را بصورت پیوسته اندازه گیری میکند و یک سیگنال آنالوگ (4 تا 20 میلی آمپر) به سیستم کنترل ارسال میکند. سیستم کنترل مطابق توابع و برنامه هایی که برای آن تعریف میشود و متناسب با سیگنال دریافتی از ترانسمیتر دما، یک سیگنال مشخص را به کنترل ولو ارسال میکند.

در این لوپ کنترلی اضافه شدن ماده افزودنی به مخزن باعث یک واکنش شیمیایی و تغییر در دمای سیال داخل مخزن خواهد شد.

کنترل ولو که در مسیر خط لوله یک ماده افزودنی قرار دارد، متناسب با سیگنال دریافتی، موقعیت خود را برای عبور این ماده افزودنی و فلوی سیال ورودی به مخزن تنظیم خواهد کرد.

در این صفحه به معرفی انواع کنترل ولو و اجزای داخلی آن، عملکرد یک شیر کنترلی و ملاحظات و پارامترهای کلیدی در خرید کنترل ولو میپردازیم:

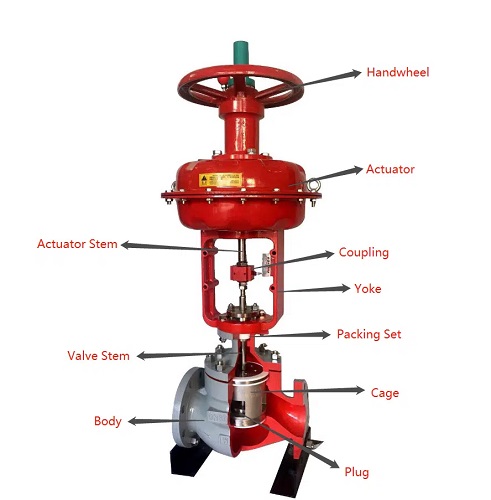

اجزای یک کنترل ولو

یک شیر کنترلی از سه بخش اصلی بدنه، اکچویتور و پوزیشنر تشکیل میشود که در ادامه به توضیح هر یک از این اجزا و معرفی انواع آنها میپردازیم:

1- بدنه (Body):

بدنه یا Body در یک کنترل ولو قسمتی از شیر میباشد که تمامی قسمت های در تماس با سیال در شیر در آن جا دارند. این قسمت ها شامل تریم (استم، سیت، پلاگ) و بانت میباشد. سیال فرآیندی در بدنه شیر قرار خواهد داشت و توسط اجزای داخلی body کنترل خواهد شد.

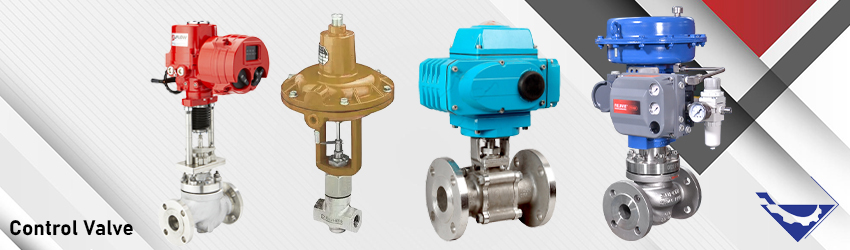

شیر کنترلی در انواع شیر کنترل گلوب (Globe Control Valve)، شیر کنترل دیافراگمی (Diaphragm Control Valve)، شیر کنترل توپی (Control Ball Valve) و شیر کنترل پروانه ای (Butterfly Control Valve) رایج میباشند. شیرهای کنترلی با بدنه گلوب نوع سنتی و متداول کنترل ولو ها میباشند. اما شیرهای با بدنه گلوب دارا محدودیت هایی نیز هستند. افت فشار قابل ملاحظه، محدودیت تولید تا سایز های “12 و محدودیت در ظرفیت های عبوری شیر (Cv) از جمله این محدودیت ها میباشد.

کنترل ولوها با بدنه توپی و شیرهای کنترلی بدنه پروانه ای تا حد زیادی این مشکلات را حل کرده و ظرفیت های عبوری نسبتآ بالایی نیز دارند. با نصب یک اکچویتور اتوماتیک و پوزیشنر مناسب روی بدنه های پروانه ای و توپی میتوان از این شیرها قابلیت های کنترلی و تنظیمی بسیار خوبی دریافت کرد.

تریم (Trim):

تریم قسمتی از بدنه میباشد که تمامی قسمت های در تماس باسیال که در بالا به آنها اشاره شد در آن قرار دارند. این اجزا شامل مواردی مانند دیسک یا پلاگ (Plug) و ساقه (Stem) و نشیمنگاه ولو (Seat) و همچنین پکینگ ها میباشد.

پلاگ (Plug):

پلاگ یک قطعه ای متحرک میباشد که با حرکت آن موقعیت شیر تنظیم میشود. به عبارت دیگر با حرکت پلاگ در یک کنترل ولو و تنظیم موقعیت آن میتوان میزان باز و بسته بودن کنترل ولو را کنترل کرد.

این قسمت در یک کنترل ولو مهمترین قسمت بدنه میباشد. انتخاب نادرست متریال پلاگ و نوع آن باعث عدم عملکرد صحیح کنترل ولو و آسیب دیدن پلاگ خواهد شد.

پلاگ دارای انواع مختلفی میباشد که هریک از آنها قابلیت تغییر در مشخصه فیزیکی کنترل (linear، Quick Opening، Equal Percentage) را دارا هستند. همچنین با انتخاب مناسب پلاگ میتوان از آسیب های ناشی از کاویتاسیون و فلاشینگ جلوگیری کرد و تا حدود بسیار زیادی از ایجاد صدا (Noise) در کنترل ولو پیشگیری کرد.

نشیمنگاه (Seat):

به قسمت غیر متحرک تریم ولو نشیمنگاه یا سیت میگوییم. عملآ پلاگ در یک کنترل ولو روی سیت میشنید و آب بندی مناسبی در شیر ایجاد خواهد کرد. همچنین با تنظیم موقعیت پلاگ نسبت به سیت، شیر کنترلی قادر به کنترل نرخ جریان عبوری از داخل شیر خواهد بود..

ساقه شیر (Stem):

استم در شیر کنترلی به پلاگ متصل میباشد. به عبارتی دیگر استم قطع ای مکانیکی میباشد که اتصال بین اکچویتور و پلاگ را ایجاد میکند. در این صورت با اعمال نیرو توسط اکچویتور استم شیر حرکت میکند و باعث حرکت پلاگ در کنترل ولو خواهد شد.

2- اکچویتور(Actuator):

اکچویتور یا عملگر در یک شیر کنترلی قسمتی از شیر میباشد که وظیفه تامین نیروی لازم (گشتاور) برای عملکرد شیر را تامین خواهد کرد.

کنترل ولو دارای انواع مختلفی از مدل ها با توجه به نوع بدنه و نوع عملگر میباشد. کنترل ولو های پنوماتیکی دارای اکچویتور هایی هستند که با انرژی باد یا فشار هوا عمل میکنند و نیروی لازم (گشتاور) مورد نیاز برای باز و بسته شدن شیر را فراهم میکنند.

در شکل زیر انواع مختلفی از اکچویتورهای دیافراگمی، پیستونی، روتاری و الکتریکی را مشاهده میکنید که با انواع شیرهای مختلفی کوپل هستند.

اکچویتور های برقی (الکتریکی) و هیدرولیکی نیز از دیگر انواع اکچویتور های میباشند که هریک با توجه به نوع کاربری و شرایط فرآیند طراحی و انتخاب مبشوند.

اما بطور کلی استفاده از کنترل ولو های پنوماتیکی در صنعت رایجتر میباشد. زیرا این شیرها برای عملکرد فقط به هوای فشرده نیاز دارند که تقریبآ در هر محیط صنعتی قابل دسترس میباشد.

شیرهای الکتریکی (موتوری) نیاز به کابلکشی و مدار حفاظت دارند. و شیرهایی که بهصورت هیدرولیکی راهاندازی میشوند نیز نیاز به روغن هیدرولیک پرفشار و مسیر بازگشت روغن دارند که استفاده از آنها را دشوار میکند.

انواع اکچویتور در کنترل ولو

همچنین اکچویتور ها در انواع مدل های خطی (ساقه کشویی)، یا چرخشی (روتاری) نیز وجود دارند. که هر یک با توجه به نوع عملگرد دیسک شیر انتخاب خواهند شد.

در ادامه به معرفی انواع اکچویتورهای موجود در صنعت که به کنترل ولو ها متصل میشوند اشاره میکنیم:

اکچویتور پنوماتیکی

در این نوع اکچویتورها فشار هوا عامل ایجاد نیروی محرک میباشد که عموما از طریق یک مبدل الکتریکی به نیوماتیکی تنظیم و وارد اکچویتور میشود. محرک های پنوماتیکی دارای مزایای بسیاری هستند که در ادامه به برخی از آنها اشاره میکنیم:

- دسترسی ساده به هوای ابزار دقیق

- طراحی و تعمیرات و نگهداری ساده و مقرون بصرفه

- قیمت مناسب تر نسبت به سایر اکچویتور های الکتریکی و هیدرولیکی

- ذاتا ایمن (Intrinsically Safe)

مدل های مختلفی از اکچویتورهای پیوماتیکی در صنعت مورد استفاده هستند که عبارتند از:

اکچویتور سینگل اکت:

اکچویتور های سینگل اکت از یک مکانیزم فنری برای مقابله با حرکت دیافراگم یا پیستون استفاده میکنند. به همین دلیل به این نوع از اکچویتورها فنر برگشتی یا Spring Return نیز میگوییم.

نیروی هوای فشرده باعث حرکت پیستون یا دیافراگم و فشردگی فنر در این نوع از اکچویتور ها خواهد شد. با قطع شدن خط هوا و نیروی فشار هوا، فنر از فشردگی خارج خواهد شد (آزاد میشود) و اکچویتور به وضعیت عادی اولیه بازخواهد گشت (Fail Safe).

اکچویتور دابل اکت:

در اکچویتور های دابل اکت برخلاف مدل های سینگل، فنری وجود ندارد و اکچویتور توسط دو خط هوا که یکی در قسمت بالای دیافراگم یا پیستون قرار دارد و دیگری در قسمت پایین آن عمل میکنند. به این صورت که هرگاه خط هوای بالایی برقرار شود خط هوای دیگر قطع میباشد و اکچویتور مثلآ باز میشود. در این حالت برای بسته شدن نیز اکچویتور برعکس حالت قبلی عمل میکند و خط هوای بالایی قطع خواهد شد و خط هوای پایین دیافراگم برقرار خواهد شد.

اکچویتور خطی:

عملگرهای خطی یا ساقه کشویی دارای یک مکانیزم با حرکت خطی هستند. این اکچویتور ها دارای یک استم میباشد که در قسمت انتهای آن پلاگ وجود دارد و با بالا و پایین شدن استم (حرکت خطی یا linear)، پلاگ قادر به تنظیم و کنترل مسیر جریان سیال خواهد بود.

اکچویتور های پنوماتیکی دیافراگمی یکی از رایج ترین انواع اکچویتور های خطی محسوب میشوند. در این اکچویتورها اعمال فشار هوا به یک دیافراگم از طریق استم اکچویتور به استم شیر و متعاقبآ به پلاگ شیر انتقال پیدا میکند.

شیرهای کنترلی از نوع گلوب یا کروی و دیافراگم ولوها از انواع کنترل ولو هایی محسوب میشوند که برای کنترل آنها باید باید با اکچویتورهای خطی نصب شوند.

اکچویتور دورانی:

عملگرهای دورانی یا روتاری دارای یک مکانیزم با حرکت چرخشی هستند. این اکچویتور ها دارای یک استم میباشد که در قسمت انتهای آن پلاگ وجود دارد و با چرخیدن ربع گرد استم (چرخش 90 درجه ای )، دیسک قادر به تنظیم و کنترل مسیر جریان سیال خواهد بود.

اکچویتور رک اند پینیون و اکچویتور پنوماتیکی اسکاچ یوک از مدل های رایج اکچویتور های پنوماتیکی دورانی محسوب میشوند. در این نوع عملگرها فشار هوا یک پیستون را به سمت مرکز یا خارج بدنه اکچویتور هل میدهد و باعث حرکت یک مجموعه چرخدنده خواهد شد. حرکت این چرخدنده ها باعث چرخش یک شفت دندانه دار و متعاقبآ مجرابند شیر خواهد شد.

شیر توپی و شیر پروانه ای از نمونه های شیرهایی هستد که برای عملکرد آنها باید به اکچویتور های روتاری نصب شوند.

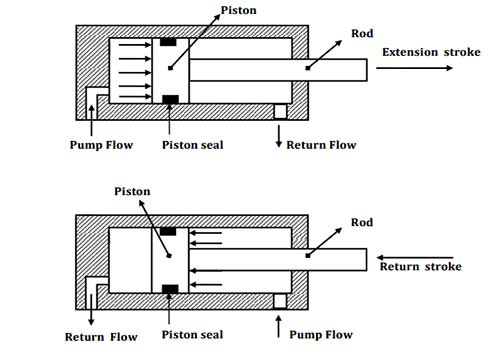

اکچویتور پیستونی:

در این نوع اکچویتور فشار هوا از طریق حرکت دادن یک پیستون موجب فعال شدن مکانیزم شیر کنترلی می ¬گردد.

اکچویتورهای هیدرولیکی:

اکچویتورهای هیدرولیکی از نظر نوع عملکرد ساختاری مشابه با اکچویتورهای پیستونی دارند. تنها تفاوت اصلی در این اکچویتورها بر خلاف اکچویتور های پیستونی، تامین نیروی محرک برای ایجاد گشتاور از طریق فشار روغن (نیروی هیدرولیک) میباشد.

در این نوع از عملگرها گشتاورهای بسیار بسیار زیادی تولید خواهد شد و از آنها برای باز و بسته کردن شیرهای بسیار بزرگ (مثلآ باز و بسته کردن ورودی یک سد آب) استفاده خواهد شد.

اکچویتورهای الکتریکی:

یکی دیگر از انواع اکچویتورهایی که برای عملکرد شیرهای صنعتی از آنها استفاده میشود اکچویتورهای الکتریکی میباشد. اکچویتورهای الکتریکی متشکل از یک موتور الکتریکی و گیربکس هستند و نیرو لازم برای ایجاد گشتاور مورد نیاز شیر از طریق این موتور الکتریکی و جریان برق تامین خواهد شد.

به اکچویتورهای الکتریکی اکچویتور برقی یا موتوری (Motorized) نیز گفته میشود.

3- پوزیشنر(Positioner):

یکی از مهمترین اجزای یک کنترل ولو پوزیشنر میباشد. پوزیشنر بر اساس فیدبکی که از یک کنترلر (مثلآ یک فلومتر یا پرشر ترانسمیتر) یا یک سیستم کنترلی (مانند PLC) دریافت میکند، موقعیت دقیق شیر کنترلی را تنظیم میکند.

این تجهیزات متناسب با سیگنال کنترلی که دریافت میکنند و با مقایسه موقعیتی (پوزیشن) که شیر نسبت به سیگنال ارسالی میگیرد، موقعیت دقیق شیر را تنظیم کرده و فلوی عبوری از آن را تنظیم میکند.

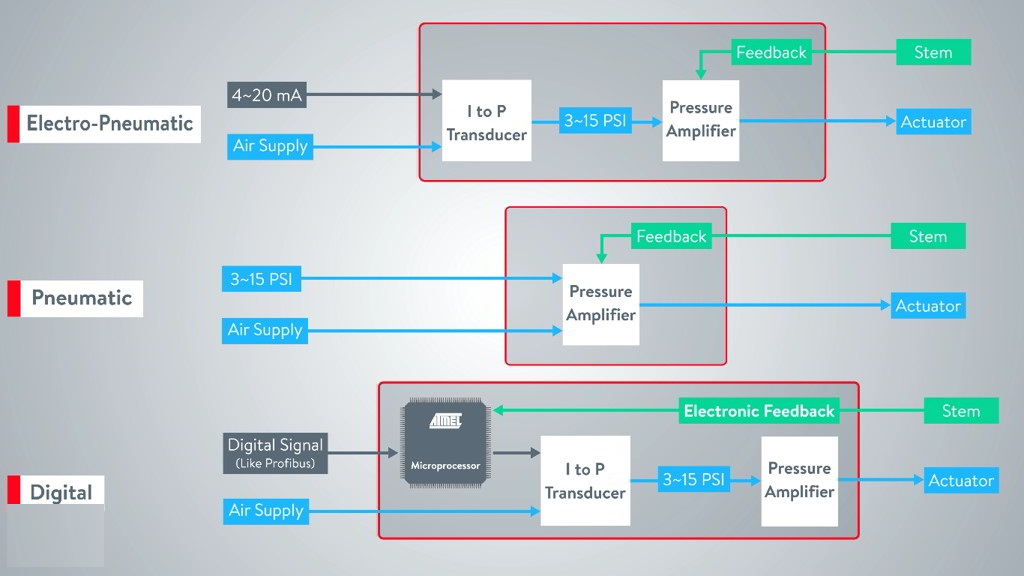

پوزیشنر دارای انواع مختلفی میباشد. پوزیشنر های پنوماتیکی، الکتروپنوماتیکی و دیجیتال 3 نوع متداول از انواع پوزیشنرها هستند که در ادامه به معرفی هریک از آنها میپردازیم:

پوزیشنر پنوماتیکی (Pneumatic Positioner)

پوزیشنر های پنوماتیکی سیگنال ورودی پنوماتیکی دریافت میکنند و متناسب با آن و فیدبکی که از استم شیر میگیرند موقیعت دقیق شیر را تنظیم و کنترل خواهند کرد.

به عبارت بهتر پوزیشنر های پنوماتیکی به دلیل ورودی سیگنال از جنس فشار هوا که نیوماتیکی میباشد، در آنها مبدل I/P وجود نخواهد داشت. سیگنال فشار هوا بین 3psi تا 15psi میباشد و شیر در این بازه از 0% تا 100% باز و بسته خواهد شد.

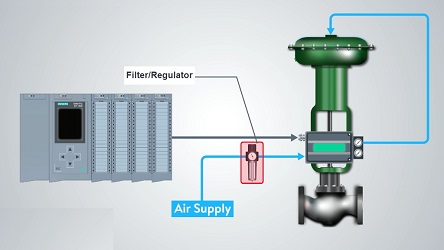

در این پوزیشنرها 3 خط هوا وجود خواهد داشن. یک خوط هوا برای فشار هوای تغذیه که از سمت کمپرسور به آنها وارد میشود و توسط یک فیلتر رگولاتور برای ورود به پوزیشنر تنظیم میشود. یک خط هوا برای سیگنال فشار هوای ورودی که از سمت کنترلر به آنها وارد میشود. و یک خط هوا برای خروجی فشار از پوزیشنر به سمت اکچویتور خواهد بود.

پس در این نوع پوزیشنرها معمولآ شاهد 3 عدد گیج فشار خواهیم بود که هریک برای نمایش مقدار فشار هر یک از این خطوط هوا میباشد.

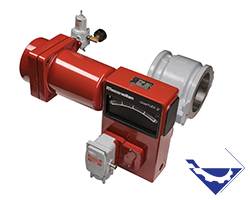

شکل زیر نمونه ای از یک پوزیشنر پنوماتیکی را نمایش میدهد.

پوزیشنر الکتروپنوماتیکی (Electro-Pneumatic Positioner)

در سیستم های اتوماسیون امروزی بیشتر از تجهیزات و کنترلر هایی استفاده میشوند که سیگنال خروجی آنها از نوع جریانی 4 تا 20 میلی آمپر میباشد. و بر خلاف کنترلر های قدیمی که درحال منسوخ شدن میباشند سیگنال نیوماتیکی ارسال نمیکنند.

موقعیت یاب (پوزیشنر) الکتروپنوماتیکی همانطور که از نامشان پیداست، سیگنال جریانی 4 تا 20 میلی آمپر را به سیگنال نیوماتیکی 3 تا 15 psi تبدیل میکنند.

در پوزیشنر های آنالوگ یا الکتروپنوماتیکی یک مبدل جریان به فشار یا I/P Transducer وجود دارد. عملکرد این تجهیزات مشابه با پوزیشنر های نیوماتیکی میباشد. تنها تفاوتی که در آنها وجود دارد همان ورودی پوزیشنر میباشد که برای پوزیشنرهای الکتروپنوماتیکی از نوع 4 تا 20 میلی آمپر DC میباشد.

به عبارت بهتر پوزیشنر یک خط هوای تغذیه و یک سیگنال جریانی به عنوان ورودی دریافت میکند. و یک سیگنال هوای خروجی 3 تا 15 psi متناسب با سیگنال ورودی دریافتی از کنترلر به اکچویتور ارسال خواهد کرد.

شکل زیر یک نمونه از پوزیشنر های الکتروپنوماتیکی یا آی توپی پوزیشنر را نمایش میدهد.

عملکرد پوزیشنر آنالوگ

همانطور که در شکل بالا نیز مشخص میباشد این پوزیشنر به کمک اهرمی که در پشت آن وجود دارد به استم شیر کنترل متصل میشود. موقعیت این اهرم (Lever) یک فیدبک برای پوزیشنر محسوب میشود و بر اساس این فیدبک و سیگنال ورودی از کنترلر، پوزیشنر اقدام به اصلاح موقعیت یا وضعیت شیر خواهد کرد.

پوزیشنر دیجیتال (Digital Positioner)

پوزیشنر های دیجیتال که به ای توپی پوزیشنر های هوشمند یا اسمارت نیز معروف هستند. نوعی از پوزیشنرهایی هستند که علاوه بر ترانسدیوسر (مبدل I/P)، در آنها یک میکرو پروسسور برای کنترل و تنظیم هرچه دقیق تر موقعیت مکانیکی شیر وجود دارد.

این میکرو پروسسور (ریزپردازنده) امکان برقراری ارتباط بین سیستم کنترلی و شیر کنترلی و همچنین تشخیص عیوب احتمالی در شیر را به اپراتور میدهد این امر موجب تسهیل نصب کنترل ولو و رفع عیب احتمالی سیستم خواهد شد.

در پوزیشنر های اسمارت، فیدبک موقعیت شیر بصورت الکترونیکی اندازه گیری میشود. در این پوزیشنر ها هم سیگنال ورودی از سمت کنترلر و هم فیدبک استم شیر مستقیمآ به میکروپروسسور وارد میشوند. با مقایسه این دو سیگنال الکترونیکی، ریزپردازنده قادر میباشد موقعیت شیر را کاملاً دقیق و به درستی در مقایسه با سایر انواع پوزیشنرها تنظیم کند.

پروتکل ارتباطی در پوزیشنر های هوشمند

میکرو پروسسور موجود در این پوزیشنر ها باعث امکان برقراری ارتباط پوزیشنر با انواع پروتکل های صنعتی مانند HART یا Fieldbus یا Profibus خواهد شد.

شکل زیر یک دیاگرام از مقایسه نحوه عملکرد انواع پوزیشنرها را نمایش میدهد.

در ادامه محتوای این صفحه پس از اینکه با مهمترین اجزای داخلی یک کنترل ولو شامل بدنه، اکچویتور و پوزیشنر آشنا شدیم، به معرفی پارامترها و ملاحظاتی که باید در هنگام خرید یک کنترل ولو انجام داد میپردازیم:

پارامترهای مهم در خرید کنترل ولو

خرید کنترل ولو مناسب فرآیند مستلزم رعایت پارامترهای بسیاری میباشد. عدم رعایت هریک از این موارد منجر به آسیب دیدن شیر، ایجاد خطا و کاهش دقت در عملکرد شیر خواهد شد و راندمان فرآیند را کاهش خواهد داد.

در ادامه به معرفی برخی از مهمترین فاکتورهای خرید شیر کنترلی میپردازیم:

انتخاب اکچویتور مناسب

اکچویتور یکی از مهمترین اجزای یک کنترل ولو میباشد. با توجه به شرایط فرآیندی و مواردی نظیر انرژی مورد نیاز و در دسترس برای عملکرد شیر، گشتاور ایجاد شده توسط اکچویتور و سیگنال کنترلی اقدام به انتخاب و خرید اکچویتور مناسب یک شیر کنترلی میکنیم.

همچنین سایزینگ اکچویتور با فشار خط رابطه ی مستقیم دارد. هر چقدر فشار خط بیشتر باشد باید سطح مقطع اکچویتور بزرگتر باشد تا بتواند بر فشار فرآیندی غلبه کند.

به عبارتی باید اکچویتور طوری انتخاب شود که اکچویتور با کمترین فشار هوا بتواند بر ماکزیمم فشار خط غلبه کند.

سایزینگ شیر کنترل

طراحی شیرهای کنترلی بر اساس ضریب جریان ولو (Cv) انجام می شود. همان طور که می دانید ضریب ولو (Cv) عبارت است از یک گالن آمریکایی در دقیقه در دمای 60 درجه فارنهایت (شرایط استانداردی ISA) از شیر کنترل عبور نماید، یک پوند در دو سر ولو اختلاف فشار ایجاد نماید. به کمک رابطه زیر می توان ضریب ولو (Valve coefficient) را به سهولت محاسبه کرد.

هدف از سایزینگ یک شیر کنترلی بدست آوردن Cv و همچنین میزان نویز می باشد.

با توجه به تعداد پارامترهای اساسی و فاکتورهای غیر خطی، محاسبه Cv مناسب نسبتا پیچیده میباشد و توصیه میشود از نرم افزارهای سایزینگ کمپانی سازنده کنترل ولو استفاده گردد.

C v = Q (S.G. / ΔP) 1/2

افت فشار

افت فشار بین دو سر شیر یکی دیگر از پارامترهایی میباشد که باید در نظر گرفت. چراکه در صورت افزایش بیش از حد افت فشار یا اختلاف فشار بین دو سر شیر پدیده کاویتاسیون رخ میدهد. این اتفاق باعث جوش آمدن سیال داخل بادی خواهد شد و به این دلیل که سرعت سیال در اثر افت فشار بسیار بالا میباشد، ذرات به جوش می آید و به سرعت بسیار بالایی به اجزای داخلی ولو برخورد میکند و باعث ایجاد خوردگی های شدید خواهند شد.

به همین جهت حداکثر افت فشار مجاز بین دو سر شیر که همواره از واحد فرآیند درخواست میشود، باید در طراحی و سایزینگ کنترل ولو ها مدنظر قرار داد.

متریال:

کنترل ولوها با توجه به نوع بدنه بال ولو، باترفلای یا گلوب ولو دارای تریم های گوناگون و مختلفی هستند. باتر فلای ولو ها و بال ولو ها معمولآ از انواع جنس های بدنه چدن، چدن داکتیل در صنایع آب و فاضلاب که آنچنان دما و فشار بالایی وجود ندارد استفاده میشود.

انواع آلیاژهای فولاد کربنی یا کربن استیل با استاندارد A216 در صنایع نفت و گار، پتروشیمی ها و پالایشگاه، و همچنین برای صنایع بهداشتی مانند صنایع غذایی و دارویی از انواع استنلس استیل 316 و 316L استفاده میشود.

برای کنترل ولو ها با بدنه گلوب که بیشتر در فرآیند های کنترلی سیالات (Throttling) استفاده میگردد. از انواع چدن داکتیل، آلیاژ های فولادی، انواع استنلس استیل و در صنایع شیمیایی برای سرویس های با دما و فشار های بالا و خاصیت خوردگی از استیل سخت کاری (Stellited) و متریال های مطابق با استاندارد های ضد خوردگی NACE استفاده میگردد.

کلاس نشتی (Leakage Class):

کلاس نشتی ولو یک شیر صنعتی بر اساس میزان سیال عبوری از شیر در حالتی که شیر در وضعیت کاملآ بسته قرار دارد تعریف میشود. کلاس نشتی بالا به معنی آب بندی خوب شیر در حالت بسته میباشد که اصطلاحا این وضعیت را TSO یا Tight shut off مینامیم .

طبیعتآ یکی از مهمترین ملاحظاتی که در هنگام خرید یک کنترل ولو باید در نظر گرفت کلاس نشتی آن میباشد که بر اساس متریال های سیت و پلاگ و انجام تست های هیدرواستاتیک مخصوصی تعیین خواهد شد.

قیمت کنترل ولو

قیمت یک کنترل ولو تحت تاثیر پارامترهای گوناگونی مانند سایز شیر، متریال مورد استفاده در بدنه، سیت و پلاگ شیر، کلاس نشتی شیر، نوع و سایز اکچویتور متصل به شیر و همچنین برند و کشور تولید کننده یک کنترل ولو میباشد.

هریک از این مواردی که در بالا عنوان شد به عنوان یکی از موارد مهم و اصلی در خرید و قیمت کنترل ولو میباشد. همچنین نواسانات نرخ ارز نیز در تعیین قیمت یک کنترل ولو بی تاثیر نمیباشد.

برندهای تولید کننده شیر کنترل

برندهای متعددی در طراحی و ساخت کنترل ولو (ولو کنترلی) در جهان فعال هستند. در این بخش، برخی برندهای معتبر داخلی و خارجی کنترل ولو معرفی میشوند.

- فیشر Fisher

- هانیول Honeywell

- ماسونیلان Masoneilan

- سامسون Samson

- عیوض تکنیک